En esencia, un horno de retorta es un tipo de horno de tratamiento térmico que se distingue por su cámara interior sellada, conocida como la "retorta". Este diseño separa fundamentalmente las piezas que se están tratando de los elementos calefactores del horno y del aire exterior. Este aislamiento es clave para crear una atmósfera altamente controlada, lo cual es fundamental para muchos procesos avanzados de tratamiento térmico.

La ventaja crucial de un horno de retorta no es solo alcanzar una temperatura específica; se trata de controlar el entorno químico a esa temperatura. Esto previene reacciones no deseadas como la oxidación y permite cambios precisos en las propiedades superficiales del material.

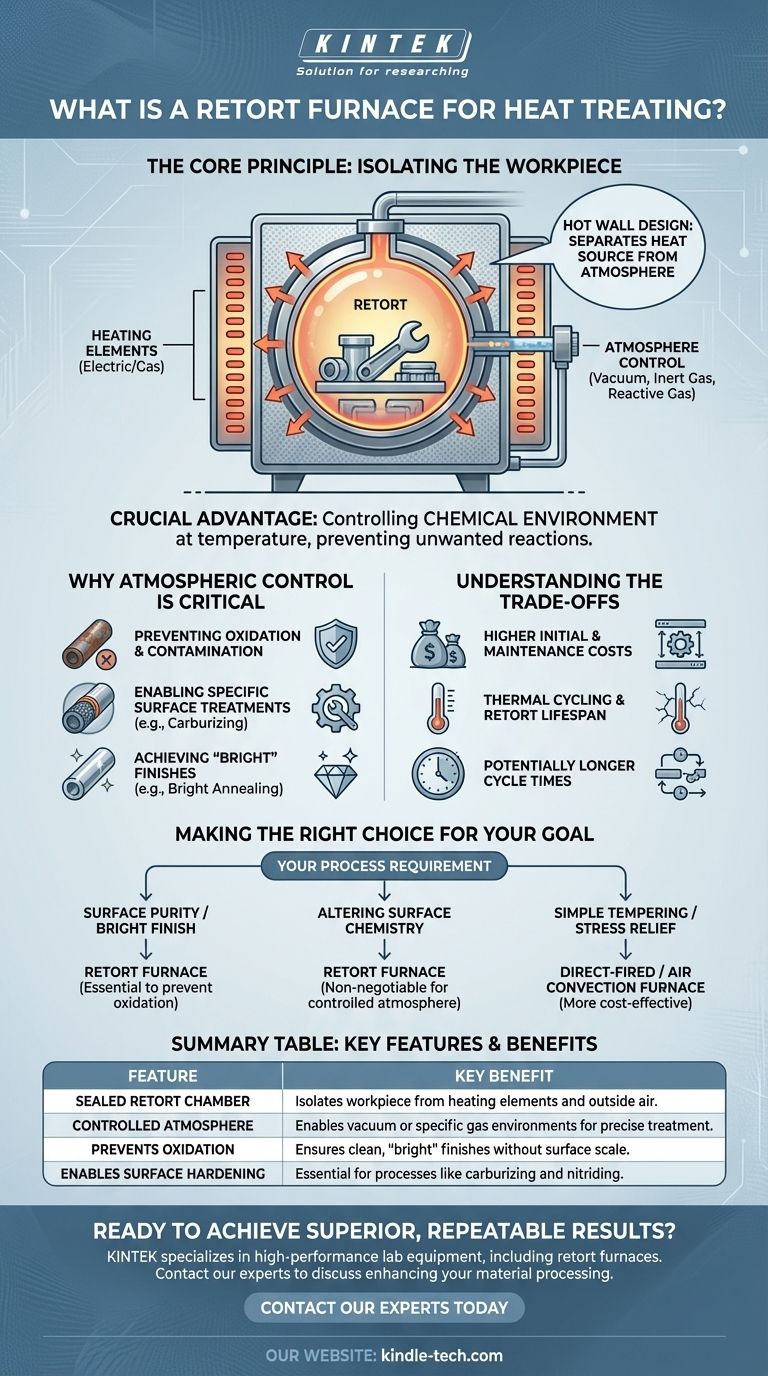

El Principio Central: Aislar la Pieza de Trabajo

El tratamiento térmico se basa en el calentamiento y enfriamiento controlados para alterar las propiedades físicas y químicas de un material. El horno de retorta añade otra capa de control al gestionar la atmósfera que rodea la pieza de trabajo.

¿Qué es la "Retorta"?

La retorta es un contenedor, a menudo hecho de una aleación metálica de alta temperatura, que contiene las piezas que se están tratando. Todo este contenedor se coloca dentro de la cámara principal del horno para calentarse.

Separar la Fuente de Calor de la Atmósfera

Los elementos calefactores, ya sean resistencias eléctricas o quemadores de gas, se encuentran fuera de la retorta sellada. El calor se transfiere a través de las paredes de la retorta a la pieza de trabajo en su interior.

Este diseño de "pared caliente" asegura que los subproductos de la combustión (en un horno de gas) o el aire ambiente no entren en contacto con las piezas que se están tratando.

Creación de un Entorno Controlado

Con la pieza de trabajo aislada, la atmósfera dentro de la retorta se puede manipular con precisión. Se puede extraer aire para crear un vacío o introducir gases de proceso específicos.

Este control es esencial para prevenir reacciones no deseadas y fomentar las deseadas, lo cual es imposible en un horno estándar de aire abierto.

Por Qué el Control Atmosférico es Crítico

A temperaturas elevadas, los metales se vuelven altamente reactivos. Gestionar la atmósfera es a menudo tan importante como gestionar la temperatura para lograr el resultado deseado.

Prevención de la Oxidación y la Contaminación

Cuando se calientan en presencia de oxígeno, la mayoría de los metales se oxidan, formando una capa de cascarilla en la superficie. Esto puede dañar el acabado y las dimensiones de la pieza.

Un horno de retorta, al crear un vacío o utilizar una atmósfera de gas inerte, elimina la oxidación y la contaminación, asegurando componentes de alta calidad con superficies limpias.

Permitir Tratamientos Superficiales Específicos

Procesos como la cementación (carburizing) requieren la introducción de una atmósfera específica rica en carbono para cambiar la química superficial del acero, endureciéndola. Un horno de retorta es necesario para contener y controlar este gas reactivo.

Lograr Acabados "Brillantes"

Procesos como el recocido brillante (bright annealing) se realizan en una atmósfera controlada para aliviar las tensiones internas de un material sin decolorar la superficie. Las piezas salen del horno con un acabado limpio y "brillante", lo que a menudo elimina la necesidad de limpieza posterior al proceso.

Comprensión de las Compensaciones

Aunque es potente, el diseño del horno de retorta no es la solución universal para todas las necesidades de tratamiento térmico. Comprender sus limitaciones es clave para tomar una decisión informada.

Costos Iniciales y de Mantenimiento Más Altos

La necesidad de una retorta sellada, sistemas de manejo de gas y bombas de vacío hace que estos hornos sean más complejos y costosos que los hornos de aire simples. La retorta en sí misma es a menudo un artículo consumible que requiere reemplazo periódico.

Ciclos Térmicos y Vida Útil de la Retorta

La retorta se calienta y enfría repetidamente, lo que provoca un estrés térmico significativo. Este ciclo puede provocar fatiga del material y eventual fallo, lo que convierte la vida útil de la retorta en una consideración operativa principal.

Tiempos de Ciclo Potencialmente Más Largos

El proceso de sellar la cámara, purgar el aire existente, introducir la atmósfera de proceso y enfriar puede añadir tiempo al ciclo de tratamiento general en comparación con procesos más simples de aire abierto.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el horno adecuado es fundamental porque el equipo dicta directamente los resultados que puede lograr. Los requisitos de su proceso deben guiar su elección.

- Si su enfoque principal es la pureza de la superficie y un acabado "brillante": Un horno de retorta es esencial para prevenir la oxidación y la decoloración que ocurren en el calentamiento al aire libre.

- Si su enfoque principal es alterar la química superficial (como la cementación o la nitruración): El entorno sellado de un horno de retorta es innegociable para contener y controlar la atmósfera reactiva necesaria.

- Si su enfoque principal es el revenido simple o la liberación de tensiones donde una ligera oxidación es aceptable: Un horno de convección de aire o de fuego directo menos complejo y más rentable es probablemente la opción más adecuada.

En última instancia, elegir un horno de retorta es una decisión de priorizar el control atmosférico preciso para lograr propiedades de material superiores y altamente repetibles.

Tabla Resumen:

| Característica | Beneficio Clave |

|---|---|

| Cámara de Retorta Sellada | Aísla la pieza de trabajo de los elementos calefactores y del aire exterior. |

| Atmósfera Controlada | Permite entornos de vacío o de gas específicos para un tratamiento preciso. |

| Previene la Oxidación | Asegura acabados limpios y "brillantes" sin cascarilla superficial. |

| Permite el Endurecimiento Superficial | Esencial para procesos como la cementación y la nitruración. |

¿Listo para lograr resultados superiores y repetibles en sus procesos de tratamiento térmico?

Un horno de retorta es la clave para prevenir la oxidación, permitir el endurecimiento superficial y garantizar acabados brillantes y limpios. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de retorta, diseñados para satisfacer las necesidades precisas de laboratorios e instalaciones de investigación.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno de retorta KINTEK puede mejorar sus capacidades de procesamiento de materiales y brindarle la calidad que exige.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cuáles son los factores que afectan el rendimiento de bio-aceite de la pirólisis de cáscara de coco? Controle 4 parámetros clave