En esencia, el metal sinterizado es un material creado fusionando polvos metálicos mediante calor intenso, pero sin llegar a fundirlos. Este proceso, parte de un campo llamado metalurgia de polvos, transforma una pieza compactada de polvo en una parte sólida y funcional con una resistencia diseñada y una geometría específica. Es un método altamente controlado para crear componentes con forma final o casi final.

La sinterización no se trata solo de crear un objeto sólido; es una elección estratégica de fabricación. Permite la producción en masa de piezas metálicas complejas que son difíciles o costosas de crear utilizando métodos sustractivos tradicionales como el mecanizado.

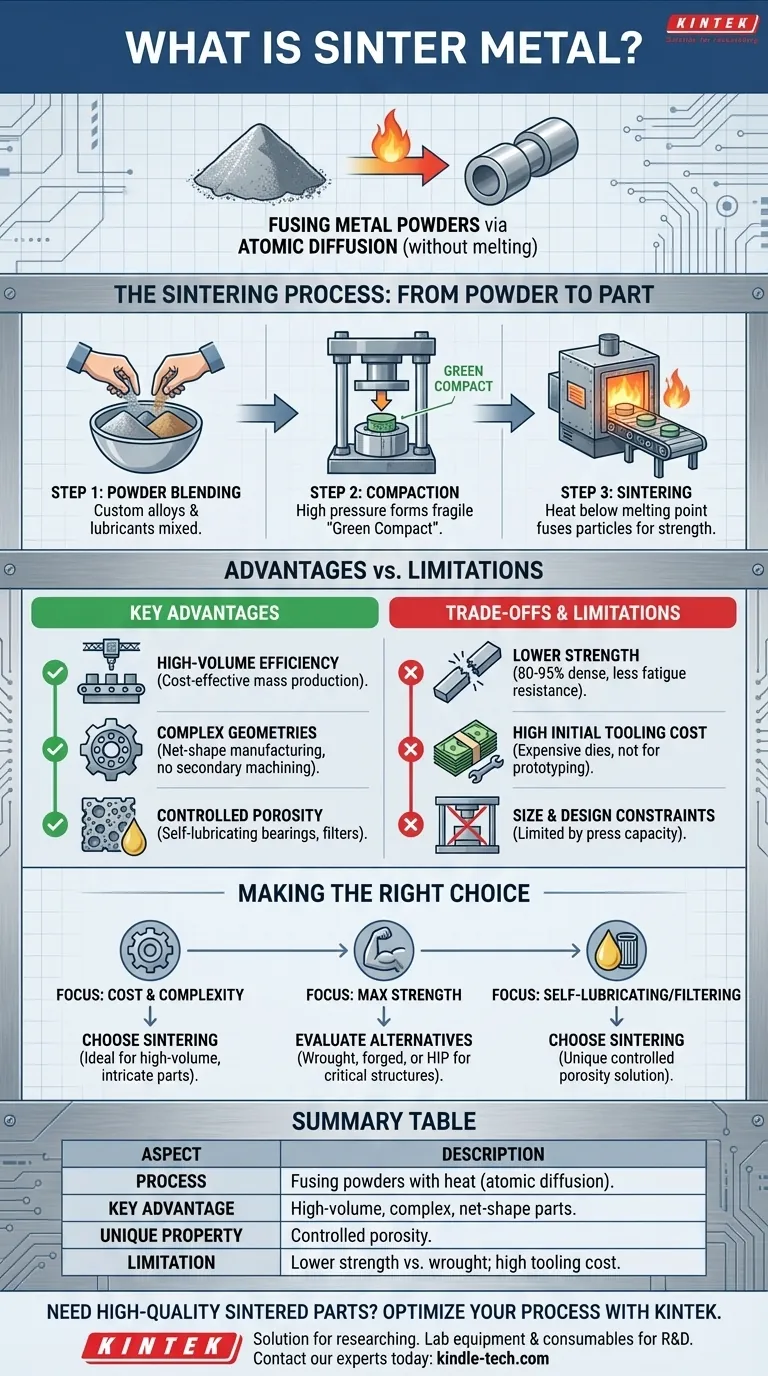

El proceso de sinterización: del polvo a la pieza

Comprender el metal sinterizado requiere comprender cómo se fabrica. El proceso es un viaje preciso y de varias etapas, desde el polvo crudo hasta un componente terminado.

Paso 1: Mezcla de polvos

El proceso comienza seleccionando y mezclando polvos metálicos específicos. Esto permite la creación de aleaciones personalizadas y compuestos de materiales que podrían ser imposibles de producir mediante fusión y fundición. A menudo también se añaden lubricantes para ayudar en la etapa de compactación.

Paso 2: Compactación

El polvo mezclado se vierte luego en una cavidad de matriz de alta precisión y se compacta bajo una presión inmensa, típicamente a temperatura ambiente. Esta acción forma una pieza frágil y débilmente unida conocida como "compacto en verde" que tiene la forma deseada pero carece de resistencia estructural.

Paso 3: Sinterización (la transformación crítica)

El compacto en verde se coloca en un horno de atmósfera controlada y se calienta a una temperatura por debajo del punto de fusión del metal. A esta alta temperatura, las partículas metálicas individuales comienzan a fusionarse mediante un proceso de difusión atómica. Los límites de las partículas se difuminan, formando fuertes enlaces metalúrgicos, aumentando la densidad y aumentando drásticamente la resistencia de la pieza.

Ventajas clave de los metales sinterizados

Los ingenieros y diseñadores especifican piezas sinterizadas para resolver desafíos específicos relacionados con el costo, la complejidad y las propiedades del material.

Eficiencia de producción de alto volumen

Una vez que se crea la herramienta, el proceso de sinterización es altamente automatizado y repetible. Esto lo convierte en un método extremadamente rentable para producir decenas de miles o millones de piezas idénticas.

Geometrías complejas a bajo costo

La sinterización sobresale en la producción de piezas con formas intrincadas, orificios internos o secciones transversales variables. Estas características se forman directamente en la etapa de compactación, eliminando la necesidad de costosas y lentas operaciones de mecanizado secundarias. Esto se conoce como fabricación de forma final.

Porosidad controlada

A diferencia de los metales totalmente densos, las piezas sinterizadas poseen un grado de porosidad controlada e interconectada. Si bien esto puede ser una limitación, también es una ventaja única. Esta porosidad puede usarse intencionalmente para crear cojinetes autolubricantes (impregnando los poros con aceite) o filtros.

Comprensión de las compensaciones y limitaciones

Ningún proceso de fabricación es perfecto. La objetividad requiere reconocer dónde la sinterización puede no ser la mejor opción.

Porosidad inherente y resistencia mecánica

Las piezas sinterizadas estándar suelen tener una densidad del 80-95% en comparación con sus contrapartes forjadas (mecanizadas a partir de barra sólida). Esta porosidad inherente significa que generalmente tienen menor resistencia a la tracción y a la fatiga, lo que las hace menos adecuadas para aplicaciones con cargas extremas o estrés de alto impacto.

Altos costos iniciales de herramientas

Las matrices requeridas para la compactación están hechas de acero para herramientas endurecido y son costosas de diseñar y fabricar. Esta alta inversión inicial significa que la sinterización no es económica para prototipos o series de producción de bajo volumen.

Restricciones de tamaño y diseño

El tamaño de la pieza está limitado por la capacidad de la prensa de compactación. Además, las características que impiden el flujo y la compactación uniformes del polvo, como las socavaduras o las roscas perpendiculares a la dirección de prensado, son muy difíciles o imposibles de producir directamente.

Tomar la decisión correcta para su proyecto

Seleccionar el proceso de fabricación adecuado depende completamente de los objetivos de su proyecto.

- Si su objetivo principal es la producción en masa rentable de piezas complejas: La sinterización es una opción excepcional, especialmente para componentes necesarios en grandes volúmenes donde el mecanizado sería prohibitivo.

- Si su objetivo principal es la máxima resistencia y resistencia al impacto: Debe evaluar métodos de metalurgia de polvos forjados, forjados o totalmente densos como el Prensado Isostático en Caliente (HIP) para componentes estructurales críticos.

- Si su objetivo principal es crear un componente autolubricante o filtrante: La porosidad controlada del metal sinterizado lo convierte en una solución ideal y a menudo inigualable.

Al comprender su equilibrio único de costo, complejidad y propiedades del material, puede aprovechar con confianza la sinterización para resolver desafíos de fabricación específicos.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Fusión de polvos metálicos con calor, por debajo del punto de fusión (difusión atómica). |

| Ventaja clave | Producción de alto volumen de piezas complejas, de forma final y de bajo costo. |

| Propiedad única | Porosidad controlada para cojinetes autolubricantes o filtros. |

| Mejor para | Producción en masa de componentes intrincados donde el mecanizado es demasiado costoso. |

| Limitación | Menor resistencia mecánica vs. metales forjados; alto costo inicial de herramientas. |

¿Necesita piezas metálicas complejas de alta calidad producidas de manera eficiente?

La sinterización es una solución potente para la producción en masa, pero seleccionar el proceso y el equipo adecuados es fundamental para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades precisas de laboratorios e instalaciones de I+D que desarrollan o prueban componentes de metal sinterizado.

Nuestra experiencia puede ayudarle a optimizar su proceso de sinterización para obtener resultados superiores. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus desafíos específicos de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Qué condiciones críticas de procesamiento proporciona un horno de sinterización por prensado en caliente al vacío para VC/Cu de alta densidad?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío una unión de alta calidad? Lograr un recubrimiento metalúrgico superior

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?