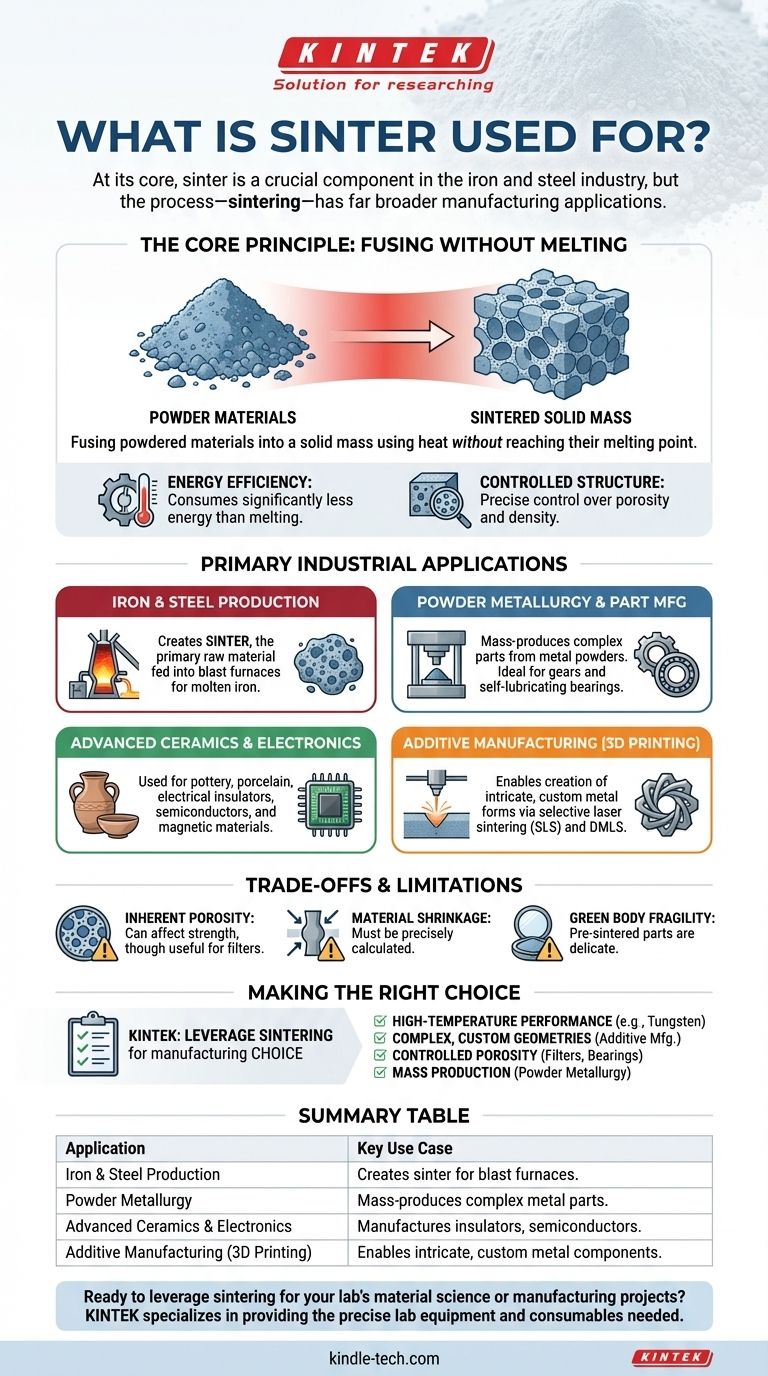

En esencia, el sinter es un componente crucial en la industria del hierro y el acero, ya que sirve como materia prima principal introducida en un alto horno. Sin embargo, el proceso subyacente, la sinterización, tiene aplicaciones mucho más amplias en la fabricación, utilizándose para crear desde cerámica y piezas metálicas hasta electrónica avanzada y componentes personalizados impresos en 3D.

El verdadero valor de la sinterización es su capacidad para fusionar materiales en polvo en una masa sólida mediante calor sin alcanzar su punto de fusión. Este principio único desbloquea la capacidad de trabajar con metales de alta temperatura, crear mezclas de materiales únicas y controlar con precisión la densidad y porosidad del objeto final.

El Principio Central: Fusionar sin Fundir

La sinterización es un proceso térmico que aplica calor y, a menudo, presión a una masa de partículas, haciendo que se unan y formen una pieza sólida y coherente.

La Ventaja Clave Sobre la Fusión

Al operar por debajo del punto de fusión del material, la sinterización consume significativamente menos energía. Esto la convierte en el único método práctico para dar forma a materiales con puntos de fusión excepcionalmente altos, como el tungsteno o el molibdeno, que son difíciles y costosos de fundir y moldear.

Control Sobre la Estructura Final

Dado que el material nunca se convierte en líquido, la sinterización permite un control preciso sobre la estructura interna del producto final. Esto incluye la gestión de su porosidad, o la cantidad de espacio vacío dentro del material.

Aplicaciones Industriales Principales

La versatilidad de la sinterización ha llevado a su adopción en una amplia gama de industrias, desde la fabricación pesada hasta la electrónica de alta tecnología.

Producción de Hierro y Acero

En su uso industrial más específico, el sinter es el producto creado calentando partículas finas de mineral de hierro con otros materiales como piedra caliza y coque. Este proceso crea grumos sólidos y porosos que son ideales para su uso en un alto horno para producir hierro fundido, el precursor del acero.

Metalurgia de Polvos y Fabricación de Piezas

La sinterización es la piedra angular de la metalurgia de polvos, un proceso utilizado para producir en masa piezas metálicas complejas. Los polvos metálicos se comprimen en una forma (llamada "cuerpo verde") y luego se sinterizan para crear componentes terminados como piezas estructurales de acero, engranajes y cojinetes autolubricantes.

Cerámica Avanzada y Electrónica

Muchos artículos familiares se fabrican mediante sinterización. Esto incluye aplicaciones tradicionales como la alfarería y la porcelana, así como usos modernos en la producción de aislantes eléctricos, semiconductores y materiales magnéticos.

Fabricación Aditiva (Impresión 3D)

Las técnicas modernas de impresión 3D como la sinterización selectiva por láser (SLS) y la sinterización directa por láser de metal (DMLS) utilizan láseres para fusionar capas de polvo. Esto permite la creación de formas metálicas intrincadas y personalizadas que serían imposibles de fabricar con métodos tradicionales.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, la sinterización no es la solución ideal para todos los desafíos de fabricación. Comprender sus compensaciones inherentes es clave para utilizarla de manera efectiva.

Porosidad Inherente

Incluso en las piezas sinterizadas "totalmente densas", pueden quedar poros microscópicos. Aunque a veces es una característica deseada (para filtros o autolubricación), esta porosidad residual puede hacer que las piezas sinterizadas sean menos resistentes que los componentes forjados o fundidos a partir de un estado completamente fundido.

Contracción del Material

A medida que las partículas se fusionan durante la sinterización, la pieza general se contraerá. Este cambio de dimensión debe calcularse y controlarse con precisión para garantizar que el producto final cumpla con las tolerancias requeridas, lo que añade una capa de complejidad al proceso de diseño.

Fragilidad del Cuerpo Verde

El componente pre-sinterizado, a menudo denominado "cuerpo verde", es simplemente polvo compactado. Normalmente es muy frágil y debe manipularse con extremo cuidado antes de entrar en el horno, lo que puede complicar las líneas de fabricación automatizadas.

Tomar la Decisión Correcta para su Objetivo

La sinterización se elige cuando sus beneficios únicos abordan directamente un desafío específico de fabricación o ciencia de materiales.

- Si su enfoque principal es el rendimiento a alta temperatura: La sinterización es la opción óptima para procesar metales como el tungsteno para aplicaciones como filamentos y herramientas de corte.

- Si su enfoque principal es crear geometrías complejas y personalizadas: Los métodos de fabricación aditiva basados en la sinterización son inigualables para producir piezas metálicas intrincadas y únicas.

- Si su enfoque principal es la porosidad controlada: La sinterización es el único método para crear intencionalmente estructuras metálicas o plásticas porosas para productos como filtros y cojinetes autolubricantes.

- Si su enfoque principal es la producción en masa de piezas metálicas complejas: La metalurgia de polvos mediante sinterización es un método altamente eficiente y económico para crear componentes como engranajes automotrices.

En última instancia, la sinterización ofrece un método poderoso para diseñar materiales desde el nivel de partícula hacia arriba, desbloqueando propiedades y formas que la fusión y el moldeo convencionales no pueden lograr.

Tabla Resumen:

| Aplicación | Caso de Uso Clave |

|---|---|

| Producción de Hierro y Acero | Crea sinter, la materia prima principal para los altos hornos. |

| Metalurgia de Polvos | Produce en masa piezas metálicas complejas y resistentes como engranajes y cojinetes. |

| Cerámica Avanzada y Electrónica | Fabrica aislantes, semiconductores y materiales magnéticos. |

| Fabricación Aditiva (Impresión 3D) | Permite la creación de componentes metálicos intrincados y personalizados (SLS/DMLS). |

¿Listo para aprovechar la sinterización para los proyectos de ciencia de materiales o fabricación de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para el procesamiento térmico avanzado. Ya sea que esté desarrollando nuevos materiales u optimizando la producción, nuestra experiencia puede ayudarle a lograr resultados superiores. Contacte con nuestros expertos hoy mismo para discutir cómo podemos apoyar sus aplicaciones específicas de sinterización.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados