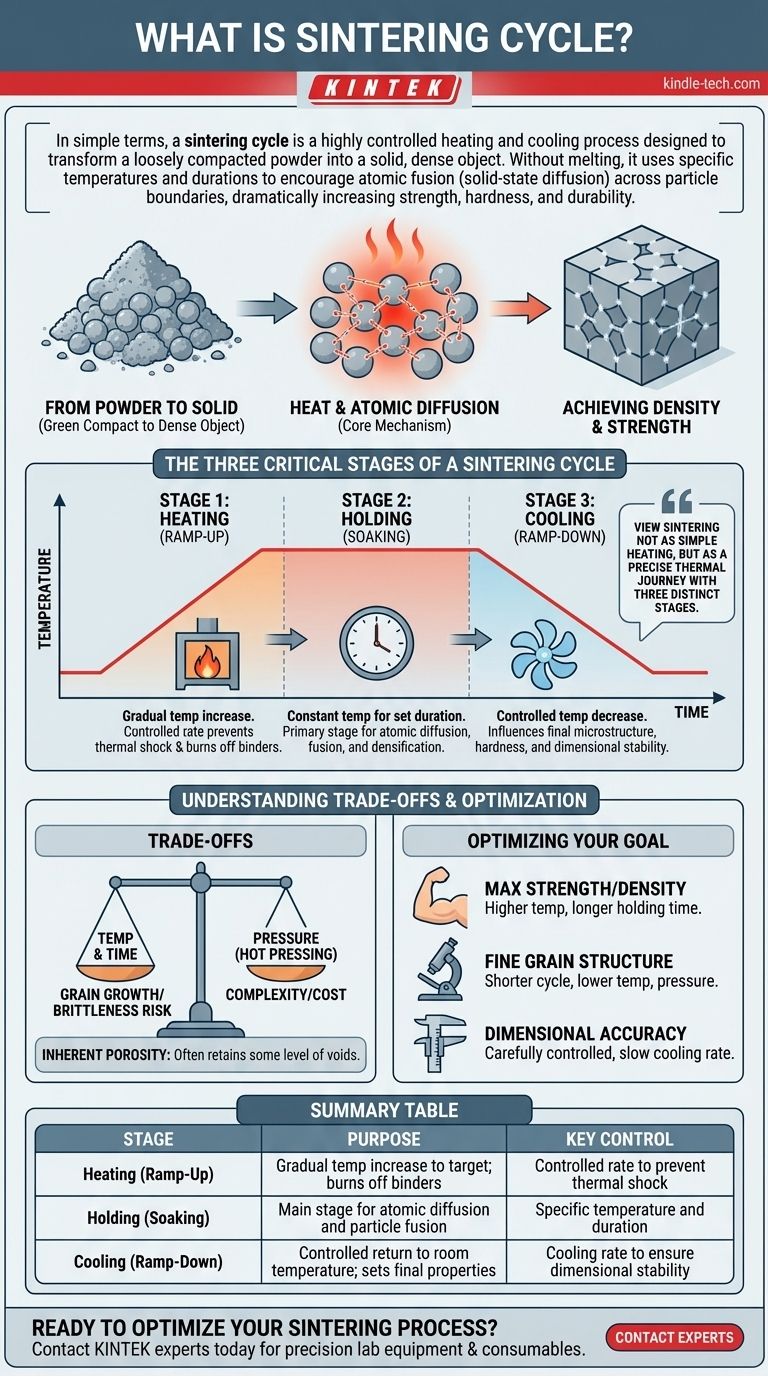

En términos sencillos, un ciclo de sinterización es un proceso de calentamiento y enfriamiento altamente controlado diseñado para transformar un polvo compactado de forma laxa en un objeto sólido y denso. Sin fundir el material central, el ciclo utiliza temperaturas y duraciones específicas para alentar a los átomos a fusionarse a través de los límites de las partículas. Esta difusión en estado sólido suelda las partículas, aumentando drásticamente la resistencia, dureza y durabilidad del material.

La idea fundamental es ver la sinterización no como un simple calentamiento, sino como un viaje térmico preciso con tres etapas distintas: una rampa de subida controlada, una permanencia específica a la temperatura y un enfriamiento cuidadosamente gestionado. Cada etapa juega un papel vital en la fusión de las partículas y en la obtención de las propiedades finales deseadas del material.

El mecanismo central: cómo funciona la sinterización

Del polvo al sólido

El proceso comienza con una masa de partículas finas, generalmente metálicas, cerámicas o plásticas, que a menudo se ha prensado en una forma deseada. Este objeto inicial se conoce como "compacto verde" y es frágil, con un espacio vacío significativo, o porosidad, entre las partículas.

El papel del calor

El ciclo de sinterización introduce energía térmica. Esta energía no funde el material, sino que excita los átomos, dándoles la movilidad para moverse.

Difusión atómica

A las altas temperaturas del ciclo de sinterización, los átomos migran a través de los límites donde se tocan las partículas individuales. Este proceso, denominado difusión en estado sólido, construye "cuellos" o puentes entre las partículas adyacentes.

Lograr densidad y resistencia

A medida que estos cuellos crecen, atraen las partículas más cerca, reduciendo los vacíos entre ellas. Toda la masa se densifica y se fusiona en una sola pieza coherente con propiedades mecánicas muy superiores al polvo original.

Las tres etapas críticas de un ciclo de sinterización

Un resultado exitoso depende del control meticuloso de cada fase del ciclo térmico.

Etapa 1: Calentamiento (Rampa de subida)

La temperatura del horno se aumenta gradualmente hasta la temperatura objetivo de sinterización. Esto debe hacerse a una velocidad controlada para evitar el choque térmico, que podría agrietar la pieza. Esta etapa también sirve para quemar limpiamente cualquier lubricante o aglutinante utilizado durante la fase inicial de compactación.

Etapa 2: Mantenimiento (Remojo)

El material se mantiene a una temperatura de sinterización constante y específica durante una duración determinada. Durante este período de "remojo", ocurre la mayor parte de la difusión atómica. Esta es la etapa principal donde las partículas se fusionan, la porosidad disminuye y la pieza adquiere su resistencia y densidad.

Etapa 3: Enfriamiento (Rampa de bajada)

Finalmente, la temperatura se reduce lenta y deliberadamente hasta la temperatura ambiente. La velocidad de enfriamiento es tan crítica como la velocidad de calentamiento, ya que influye en la microestructura final, la dureza y la estabilidad dimensional del componente terminado.

Comprender las compensaciones

La eficacia de un ciclo de sinterización está determinada por un equilibrio de factores en competencia.

Temperatura frente a tiempo

Una temperatura de sinterización más alta puede acelerar la difusión y acortar el tiempo de mantenimiento requerido. Sin embargo, también aumenta los costos de energía y el riesgo de un crecimiento de grano no deseado, lo que a veces puede hacer que un material sea más quebradizo.

El impacto de la presión

Algunos ciclos de sinterización aplican presión externa durante el calentamiento (un proceso conocido como prensado en caliente). Esto puede lograr densidades finales más altas a temperaturas más bajas, pero añade una complejidad y un costo significativos al equipo y al proceso.

Porosidad inherente

Aunque la sinterización aumenta drásticamente la densidad, rara vez elimina todos los vacíos. La mayoría de las piezas sinterizadas conservan cierto nivel de porosidad residual, lo que debe tenerse en cuenta en las aplicaciones de ingeniería. El proceso es ideal para materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno, donde la fundición tradicional no es práctica.

Optimización del ciclo para su objetivo

El ciclo de sinterización ideal siempre se adapta al material y al resultado deseado para la pieza final.

- Si su enfoque principal es la máxima resistencia y densidad: Necesitará un ciclo con una temperatura de sinterización más alta y un tiempo de mantenimiento más prolongado para maximizar la difusión atómica.

- Si su enfoque principal es preservar una estructura de grano fino: El enfoque preferido es un ciclo más corto a una temperatura más baja, a veces con presión aplicada.

- Si su enfoque principal es la precisión dimensional: Una velocidad de enfriamiento lenta y cuidadosamente controlada es primordial para evitar deformaciones y minimizar las tensiones internas.

Dominar el ciclo de sinterización consiste en equilibrar con precisión el tiempo, la temperatura y la presión para diseñar las propiedades finales de un material desde el nivel de partícula hacia arriba.

Tabla de resumen:

| Etapa | Propósito | Control clave |

|---|---|---|

| Calentamiento (Rampa de subida) | Aumento gradual de la temperatura hasta el objetivo; quema de aglutinantes | Velocidad controlada para evitar el choque térmico |

| Mantenimiento (Remojo) | Etapa principal para la difusión atómica y la fusión de partículas | Temperatura y duración específicas |

| Enfriamiento (Rampa de bajada) | Retorno controlado a temperatura ambiente; establece propiedades finales | Velocidad de enfriamiento para garantizar la estabilidad dimensional |

¿Listo para optimizar su proceso de sinterización para obtener piezas más resistentes y duraderas?

En KINTEK, nos especializamos en equipos de laboratorio de precisión para aplicaciones de sinterización. Nuestros hornos y consumibles están diseñados para proporcionar el control de temperatura y la uniformidad exactos que requieren sus materiales. Ya sea que trabaje con metales, cerámicas u otros polvos, podemos ayudarle a lograr la máxima densidad, resistencia y precisión dimensional.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué papel juega un horno de sinterización a alta temperatura en la fabricación de LLZO? Dominio de los marcos de electrolitos compuestos

- ¿Cuál es la importancia de determinar el contenido de cenizas y minerales? Asegurar la calidad y pureza del material

- ¿Qué ventajas ofrece un horno híbrido de microondas de alta temperatura? Resultados superiores en la síntesis de Li1.5La1.5MO6

- ¿Cuál es el método para determinar la ceniza? Elija el método de incineración adecuado para su laboratorio

- ¿Cómo facilitan los hornos de laboratorio o las cámaras de prueba ambiental el proceso de postcurado del pegamento P@S? Soluciones expertas

- ¿Cuál es el propósito de usar hornos de vacío para desgasificar compuestos de alúmina/MWNT? Asegurar una integridad estructural impecable

- ¿Cómo se determina el contenido de cenizas de una muestra? Una guía paso a paso para un análisis mineral preciso

- ¿Cuál es la aplicación principal de un horno mufla de alta temperatura en la regeneración de catalizadores de zeolita Li-LSX?