En tecnología dental, la sinterización es un proceso de tratamiento térmico fundamental que transforma un bloque cerámico poroso, similar a la tiza, en una restauración final densa, fuerte y estéticamente agradable. Implica calentar un material, comúnmente zirconia, a una temperatura alta, pero por debajo de su punto de fusión, lo que hace que las partículas cerámicas individuales se fusionen, eliminando los vacíos y creando una estructura sólida y monolítica.

La sinterización no es simplemente un paso de calentamiento; es la transformación fundamental que confiere la resistencia, estabilidad y propiedades ópticas necesarias a los materiales cerámicos dentales modernos. Comprender este proceso es clave para apreciar cómo un bloque blando y fresable se convierte en una corona o puente duradero y listo para el paciente.

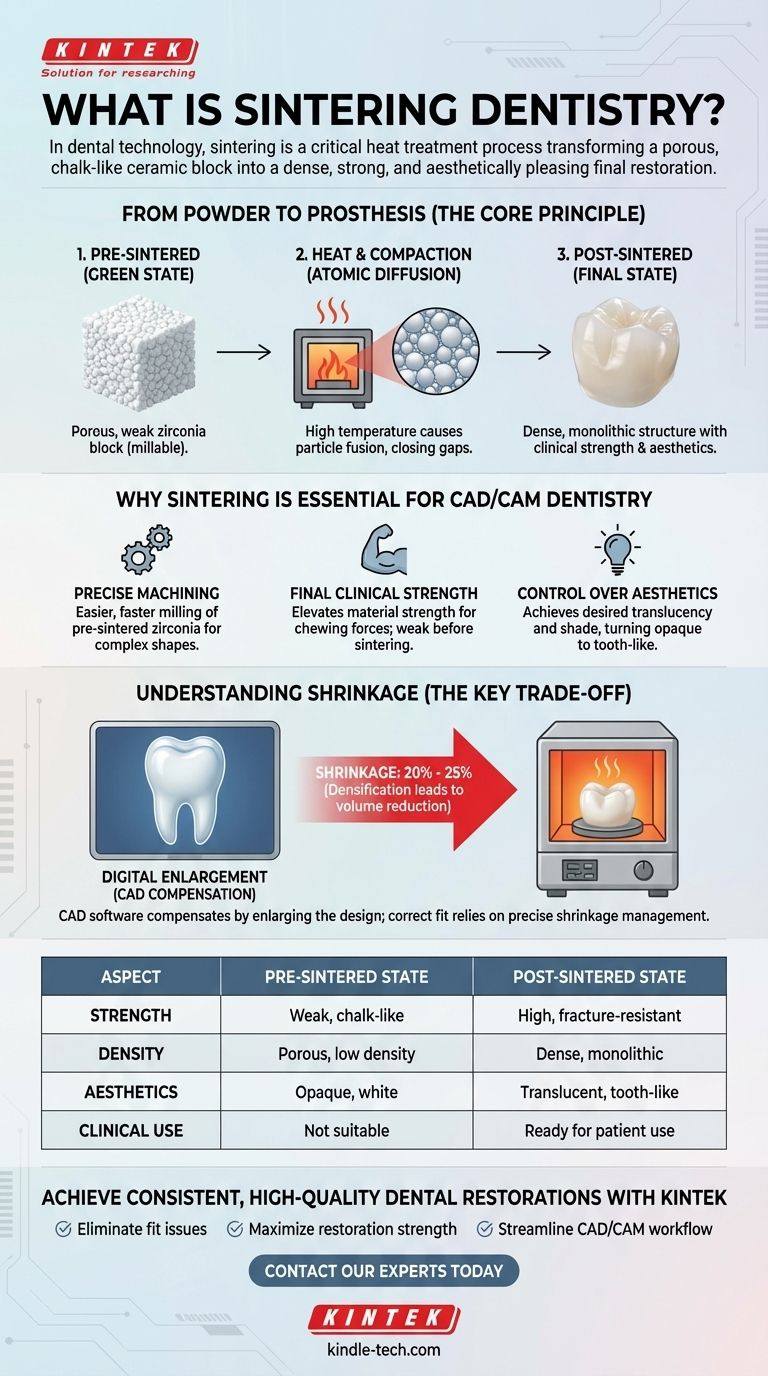

El principio central: del polvo a la prótesis

La sinterización es el puente esencial entre el diseño digital de una restauración dental y su forma física final. El proceso funciona alterando fundamentalmente la microestructura del material.

¿Qué sucede a nivel microscópico?

En esencia, la sinterización es un proceso de difusión atómica. La cerámica dental en bruto, como la zirconia, comienza como una colección de partículas finas que se presionan ligeramente juntas en un bloque en "estado verde" o "pre-sinterizado".

Cuando se coloca en un horno de alta temperatura, las partículas no se derriten. En cambio, la energía térmica excita los átomos en los puntos de contacto entre las partículas, haciendo que se unan y fusionen.

El papel del calor y la compactación

Este proceso de fusión cierra gradualmente los huecos microscópicos, o poros, entre las partículas. A medida que el material se mantiene a la temperatura objetivo, las partículas se acercan, compactando efectivamente la estructura de adentro hacia afuera.

El resultado es un aumento significativo en la densidad del material. Esta densificación es directamente responsable del aumento drástico en la resistencia y la resistencia a la fractura observadas en la restauración final.

De la tiza opaca a la cerámica translúcida

El material pre-sinterizado es débil, poroso y de color blanco tiza porque los huecos entre las partículas dispersan la luz. El proceso de sinterización, al eliminar estos poros, crea una estructura más uniforme que permite el paso de la luz.

Este cambio es lo que le da a la restauración de zirconia final su deseada translucidez y apariencia estética, convirtiendo un bloque opaco en un material que puede imitar el aspecto de un diente natural.

Por qué la sinterización es esencial para la odontología CAD/CAM

En el flujo de trabajo de la odontología digital, los materiales están diseñados específicamente para ser fresados en estado blando y luego sinterizados. Este enfoque de dos etapas ofrece ventajas significativas.

Permitiendo un mecanizado preciso

Fresar la zirconia en su estado pre-sinterizado, "similar a la tiza", es mucho más fácil, rápido y menos estresante para las fresas de mecanizado que intentar mecanizar un bloque de cerámica completamente denso. Esto permite la creación precisa y eficiente de formas anatómicas complejas diseñadas en software CAD.

Lograr la resistencia clínica final

El material pre-sinterizado es demasiado débil para el uso clínico. Una corona fresada a partir de este material podría aplastarse con una simple presión de los dedos. El ciclo de sinterización es el paso final requerido que eleva su resistencia a los niveles necesarios para resistir las potentes fuerzas de la masticación.

Obtener control sobre la estética

La zirconia dental moderna viene en varios tonos y grados de translucidez. El resultado estético final se fija durante el proceso de sinterización. La temperatura específica y la duración del ciclo de calentamiento son calibradas cuidadosamente por el fabricante para lograr el color y las propiedades ópticas deseadas.

Comprender la compensación clave: la contracción

El factor más crítico a gestionar en el proceso de sinterización es la contracción significativa e inevitable del material. Esto no es un defecto, sino una consecuencia predecible de la densificación.

El factor de contracción

A medida que se eliminan los poros entre las partículas cerámicas, toda la restauración se contrae en volumen. Esta contracción es sustancial, generalmente oscila entre el 20% y el 25% en todas las dimensiones.

El papel del software

Para producir una restauración que se ajuste perfectamente al paciente, el software CAD debe compensar esto. El diseño se agranda digitalmente por el factor de contracción exacto del bloque de material específico que se está utilizando.

Cuando la restauración sobredimensionada se fresa y luego se sinteriza, se reduce a las dimensiones exactas del diseño original, asegurando un ajuste preciso en el diente del paciente.

El costo de la imprecisión

No tener en cuenta el factor de contracción correcto es una fuente principal de error en los laboratorios dentales. Usar la configuración incorrecta en el software dará como resultado una corona o un puente que es demasiado pequeño o demasiado grande, lo que lo hace clínicamente inútil.

Tomar la decisión correcta para su objetivo

Comprender los fundamentos de la sinterización impacta directamente en la calidad y previsibilidad de sus restauraciones finales. La clave es respetar la ciencia de los materiales y los protocolos validados del fabricante.

- Si su enfoque principal es el diseño digital (CAD): Asegúrese siempre de haber seleccionado el perfil de material correcto en su software para aplicar automáticamente el factor de compensación de contracción preciso para el bloque específico que está utilizando.

- Si su enfoque principal es la producción de laboratorio (CAM): Adhiera estrictamente al ciclo de sinterización recomendado por el fabricante, incluidas la temperatura, las tasas de aumento/enfriamiento y los tiempos de mantenimiento, ya que incluso pequeñas desviaciones pueden comprometer la resistencia y la estética de la restauración.

- Si su enfoque principal son los resultados clínicos: Reconozca que problemas como fracturas o un ajuste deficiente pueden originarse en un proceso de sinterización inadecuado, no solo en un diseño defectuoso, lo que lo convierte en un área crítica a revisar al solucionar problemas de casos.

En última instancia, dominar los principios de la sinterización es fundamental para aprovechar todo el potencial de las cerámicas dentales modernas.

Tabla de resumen:

| Aspecto | Estado Pre-sinterizado | Estado Post-sinterizado |

|---|---|---|

| Resistencia | Débil, similar a la tiza | Alta, resistente a la fractura |

| Densidad | Poroso, baja densidad | Denso, monolítico |

| Estética | Opaco, blanco | Translúcido, similar al diente |

| Uso clínico | No apto | Listo para el uso del paciente |

Logre restauraciones dentales consistentes y de alta calidad con KINTEK

¿Está buscando mejorar la resistencia, el ajuste y la estética de sus coronas y puentes de zirconia? El proceso de sinterización es fundamental para su éxito. En KINTEK, nos especializamos en proporcionar hornos de sinterización dental y consumibles confiables que aseguran un control preciso de la temperatura y resultados consistentes, lote tras lote.

Nuestro equipo está diseñado para laboratorios dentales como el suyo, ayudándole a:

- Eliminar problemas de ajuste con una contracción precisa y predecible.

- Maximizar la resistencia de la restauración adhiriéndose a los protocolos de sinterización del fabricante.

- Optimizar su flujo de trabajo CAD/CAM con hornos eficientes y fáciles de usar.

No permita que un proceso de sinterización inconsistente comprometa sus casos. ¡Contacte a nuestros expertos hoy mismo! para encontrar la solución de sinterización perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué significa sinterización en odontología? El proceso esencial para restauraciones fuertes y duraderas

- ¿Cuál es el tipo de zirconia más resistente? Una guía para elegir la zirconia dental adecuada

- ¿Cuál es el horno en el que se cuecen las cerámicas? Una guía para elegir el horno adecuado para tu proyecto

- ¿Qué es mejor, una corona de cerámica o de metal? Sopesando la estética frente a la durabilidad para su sonrisa

- ¿De qué están compuestas las cerámicas dentales? Una guía sobre vidrio, cristal y aplicaciones clínicas

- ¿Qué factores son importantes a considerar al elegir un horno de sinterización dental? Adapta tu flujo de trabajo para obtener resultados óptimos

- ¿Para qué se utiliza un horno de desencerado? Consiga piezas fundidas impecables con un procesamiento térmico de precisión

- ¿Cuáles son los diferentes tipos de cerámicas en odontología? Elija el material adecuado para resistencia y estética