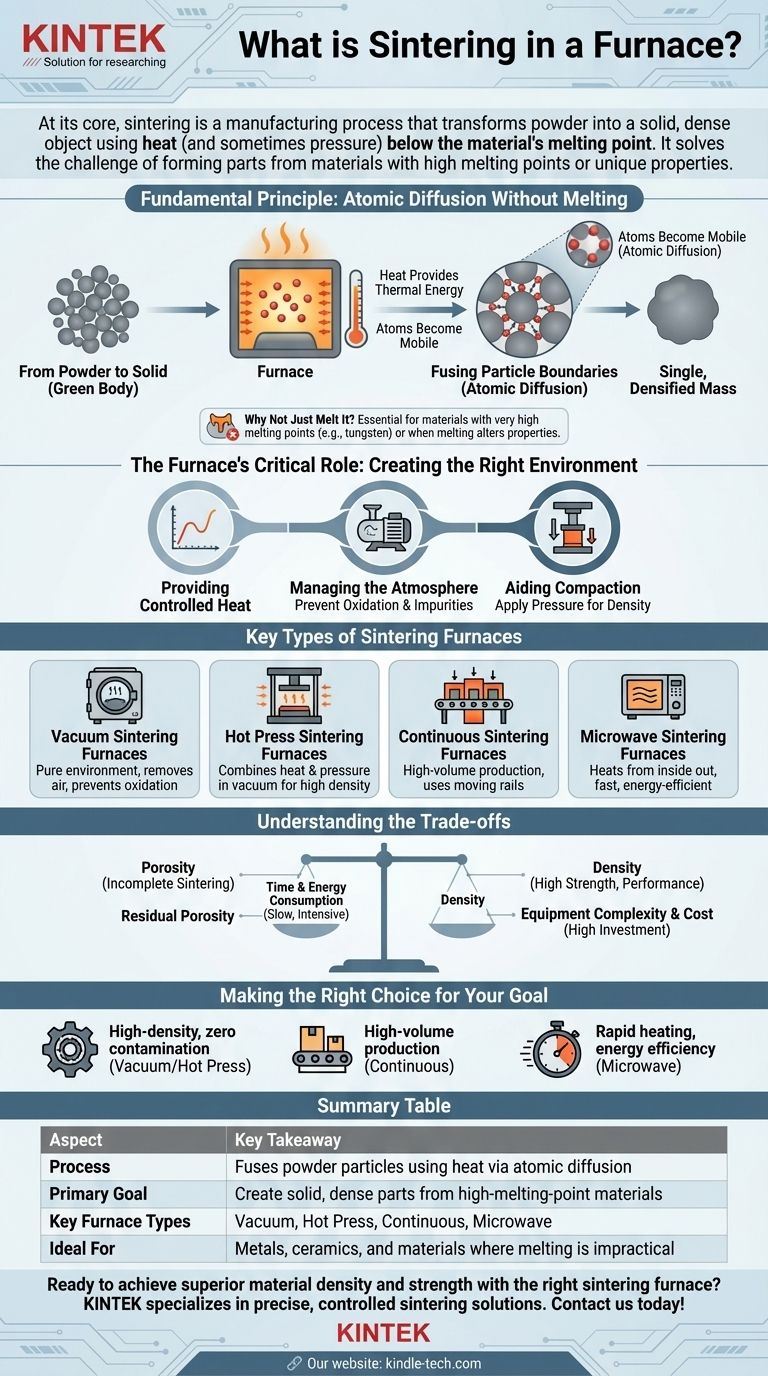

En esencia, la sinterización es un proceso de fabricación que utiliza un horno para transformar una masa de polvo en un objeto sólido y denso. Esto se logra aplicando calor —y a veces presión— a una temperatura inferior al punto de fusión real del material. En lugar de licuarse, las partículas individuales del material se fusionan a nivel atómico, creando una única pieza sólida.

La sinterización resuelve un desafío fundamental de fabricación: cómo formar piezas sólidas a partir de materiales con puntos de fusión extremadamente altos o propiedades únicas. El proceso le permite crear componentes densos y fuertes a partir de polvos como cerámicas y metales sin tener que alcanzar las inmensas temperaturas requeridas para fundirlos.

El principio fundamental: Difusión atómica sin fusión

De polvo a sólido

El proceso comienza con un material en forma de polvo, como un metal o una cerámica. Este polvo se compacta típicamente en una forma deseada, a menudo denominada "cuerpo verde", que es frágil pero mantiene su forma.

El papel del calor

Este cuerpo verde se coloca luego en un horno. El calor del horno proporciona la energía térmica crítica que permite que los átomos dentro de las partículas del material se vuelvan móviles y se muevan.

Fusión de los límites de las partículas

A medida que los átomos ganan movilidad, migran a través de los límites donde las partículas individuales se tocan. Este proceso, conocido como difusión atómica, construye efectivamente puentes entre las partículas, eliminando los huecos y poros entre ellas. Con el tiempo, esto fusiona las innumerables partículas individuales en una masa única y densificada.

¿Por qué no simplemente fundirlo?

La sinterización es esencial para materiales con puntos de fusión excepcionalmente altos, como el tungsteno y el molibdeno, donde alcanzar un estado líquido es poco práctico o prohibitivamente costoso. También se utiliza cuando la fusión alteraría o destruiría la microestructura deseada y las propiedades finales del material.

El papel crítico del horno: Creación del entorno adecuado

Un horno hace más que solo proporcionar calor; crea un entorno altamente controlado adaptado al material específico y al resultado deseado.

Suministro de calor controlado

La función principal es aplicar un perfil de temperatura preciso. El material se calienta, se mantiene a la temperatura de sinterización durante una duración específica y luego se enfría de manera controlada para asegurar que la pieza final tenga las propiedades correctas y no se agriete.

Gestión de la atmósfera

Muchos materiales reaccionarán con el aire a altas temperaturas. Los hornos de sinterización gestionan la atmósfera interna para prevenir estas reacciones no deseadas.

Prevención de la oxidación

Una atmósfera de vacío es una de las soluciones más comunes. Al eliminar el aire y el oxígeno, el horno evita que el material se oxide, lo que crearía impurezas y debilitaría el producto final. Esto es fundamental para metales reactivos y cerámicas avanzadas.

Ayuda a la compactación

Algunos hornos avanzados también aplican una inmensa presión durante el ciclo de calentamiento. Esta presión fuerza físicamente a las partículas a acercarse, lo que mejora el proceso de difusión atómica y da como resultado un componente final más denso y fuerte.

Tipos clave de hornos de sinterización

Diferentes hornos están diseñados para satisfacer necesidades específicas de producción, desde el tipo de material hasta el volumen de producción.

Hornos de sinterización al vacío

Estos hornos sobresalen en la creación de un entorno puro y libre de contaminación al eliminar casi todo el aire. Son el estándar para procesar materiales que son muy sensibles al oxígeno.

Hornos de sinterización por prensado en caliente

Este tipo combina calor alto con presión mecánica directa en un vacío. La acción dual de calor y presión es muy efectiva para producir componentes cerámicos de alto rendimiento y extremadamente densos.

Hornos de sinterización continua

Diseñados para la fabricación de gran volumen, estos hornos mueven continuamente las piezas a través de diferentes zonas. Un horno de viga móvil, por ejemplo, utiliza rieles móviles para "caminar" bandejas de piezas a través de etapas optimizadas de calentamiento, sinterización y enfriamiento.

Hornos de sinterización por microondas

En lugar de utilizar elementos calefactores convencionales, estos hornos utilizan energía de microondas para calentar el material de adentro hacia afuera. Esto puede conducir a tiempos de procesamiento más rápidos y una mejor eficiencia energética para ciertos materiales compatibles.

Comprender las compensaciones

Aunque es potente, el proceso de sinterización implica equilibrar varios factores en competencia.

Porosidad frente a densidad

El objetivo final de la sinterización es típicamente lograr la mayor densidad posible eliminando los poros entre las partículas. Una sinterización incompleta o incorrecta puede dejar porosidad residual, lo que puede comprometer la resistencia mecánica y el rendimiento del material.

Consumo de tiempo y energía

La sinterización puede ser un proceso lento y que consume mucha energía, ya que los materiales a menudo deben mantenerse a temperaturas muy altas durante períodos prolongados. Optimizar la temperatura y la duración es clave para equilibrar la calidad de la pieza con el costo de producción.

Complejidad y costo del equipo

La tecnología necesaria para lograr un entorno de alto vacío, alta presión o atmósfera controlada es compleja y costosa. La elección del horno es una compensación directa entre los requisitos de rendimiento de la pieza final y la inversión de capital en equipos.

Tomar la decisión correcta para su objetivo

Su elección de horno de sinterización y parámetros de proceso debe estar impulsada por la aplicación final del componente.

- Si su enfoque principal es producir piezas cerámicas o metálicas de alta densidad sin contaminación: Un horno de sinterización al vacío o por prensado en caliente es la opción superior para prevenir la oxidación y lograr la máxima compactación.

- Si su enfoque principal es la producción continua de alto volumen de piezas de metalurgia de polvos: Un horno continuo, como un modelo de viga móvil, proporciona la eficiencia y el rendimiento necesarios para la escala industrial.

- Si su enfoque principal es el calentamiento rápido y la eficiencia energética para materiales cerámicos específicos: Un horno de sinterización por microondas ofrece una alternativa moderna que calienta el material directamente y puede reducir significativamente los tiempos de ciclo.

En última instancia, seleccionar el enfoque de sinterización correcto requiere equilibrar las propiedades finales del material que necesita con las realidades del costo de producción, el tiempo y la escala.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso | Fusiona partículas de polvo mediante calor (por debajo del punto de fusión) a través de la difusión atómica. |

| Objetivo principal | Crear piezas sólidas y densas a partir de materiales con altos puntos de fusión. |

| Tipos clave de horno | Vacío, Prensado en caliente, Continuo, Microondas. |

| Ideal para | Metales, cerámicas y materiales donde la fusión no es práctica. |

¿Listo para lograr una densidad y resistencia superiores del material con el horno de sinterización adecuado? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las soluciones de sinterización precisas y controladas que su laboratorio necesita. Ya sea que trabaje con cerámicas avanzadas o metales reactivos, nuestra experiencia garantiza que obtenga el horno perfecto para su aplicación. ¡Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar su proceso de sinterización!

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado