En esencia, la sinterización es el proceso de transformar un material similar a un polvo, como la arcilla, en un objeto sólido y denso mediante calor intenso. Esto se logra calentando el material a una temperatura inferior a su punto de fusión, lo que hace que las partículas individuales se fusionen en sus puntos de contacto. Esta unión a nivel atómico elimina los espacios vacíos entre las partículas, lo que da como resultado una pieza cerámica final más dura, fuerte y duradera.

El concepto crucial a entender es que la sinterización no es fusión. Es un proceso de estado sólido donde el calor energiza los átomos en las partículas de arcilla, haciendo que se difundan y se unan a través de sus límites, eliminando sistemáticamente la porosidad y creando un cuerpo cerámico unificado y fuerte.

Cómo la sinterización transforma fundamentalmente la arcilla

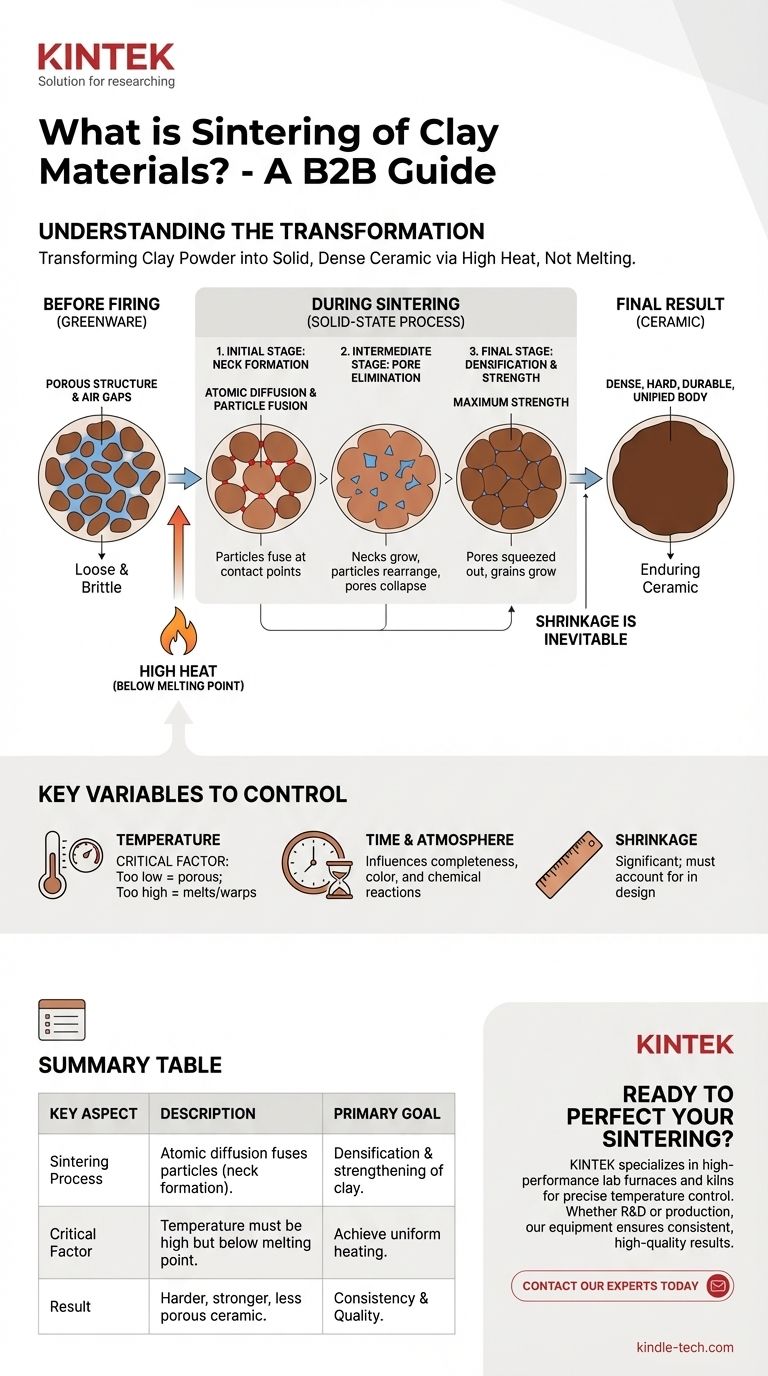

Para comprender realmente la sinterización, debe visualizar el cambio que ocurre a nivel microscópico. Es un viaje desde una colección suelta de partículas hasta una masa única e integrada.

El punto de partida: una estructura porosa

Antes de la cocción, un objeto hecho de arcilla seca (conocido como bizcocho o "greenware") es simplemente una masa compactada de partículas de arcilla individuales. Es frágil y está lleno de innumerables espacios de aire diminutos, o poros, lo que lo hace altamente poroso y débil.

El papel del calor (no la fusión)

Cuando se coloca en un horno, la arcilla se calienta a una temperatura alta, pero controlada cuidadosamente para que se mantenga por debajo del punto de licuefacción de la arcilla. Este calor no convierte la arcilla en un líquido; en cambio, proporciona la energía necesaria para activar el movimiento atómico dentro de las partículas sólidas.

Difusión atómica y fusión de partículas

Esta energía adicional permite que los átomos en la superficie de las partículas de arcilla se vuelvan móviles. Comienzan a migrar a través de los límites donde las partículas se tocan, un proceso llamado difusión atómica. Esta migración construye efectivamente puentes, o "cuellos", entre partículas adyacentes, fusionándolas en una red única y conectada.

El resultado final: densificación y resistencia

A medida que estas conexiones crecen, las partículas se acercan, encogiéndose sistemáticamente y cerrando los poros entre ellas. Este proceso, conocido como densificación, es el objetivo principal de la sinterización. Al eliminar el espacio vacío, el material se vuelve significativamente más denso, más duro y más fuerte, transformando la arcilla frágil en cerámica duradera.

Las etapas clave de la sinterización cerámica

La transformación de polvo a cerámica sólida generalmente ocurre en tres etapas superpuestas.

Etapa inicial: formación de cuellos

Al comienzo del proceso, los puntos donde se tocan las partículas individuales comienzan a fusionarse. Estas uniones iniciales, o cuellos, comienzan a vincular el polvo suelto en una estructura cohesiva, aunque todavía muy porosa.

Etapa intermedia: eliminación de poros

A medida que la temperatura se mantiene o aumenta, los cuellos se hacen más grandes y las partículas se reorganizan para empaquetarse más firmemente. La red de poros interconectados colapsa en bolsas más pequeñas y aisladas de gas atrapado. Durante esta etapa, el cuerpo cerámico experimenta la mayor parte de su encogimiento y densificación.

Etapa final: crecimiento del grano

En la etapa final, los poros aislados restantes son expulsados, y los granos de cristal individuales dentro de la cerámica pueden comenzar a crecer. Esto completa el proceso de densificación, dando como resultado un cuerpo cerámico fuerte con una porosidad mínima y una resistencia máxima.

Comprensión de las variables clave

La sinterización es un proceso preciso. Controlar las variables es esencial para lograr el resultado deseado, ya que pequeños cambios pueden tener efectos significativos en el producto final.

La temperatura es crítica

El perfil de temperatura es el factor más importante. Si la temperatura es demasiado baja, la sinterización será incompleta, dejando la pieza débil y porosa. Si la temperatura es demasiado alta, el material puede comenzar a fundirse, lo que provoca deformación, hinchazón o el colapso completo del objeto en el horno.

El tiempo y la atmósfera importan

La cantidad de tiempo que la cerámica pasa a la temperatura máxima influye directamente en cuán completamente se sinteriza. Además, la composición química de la atmósfera del horno (por ejemplo, rica en oxígeno o desprovista de él) puede afectar las reacciones químicas durante la sinterización, influyendo en el color y otras propiedades de la pieza final.

El encogimiento es inevitable

Debido a que la sinterización funciona eliminando el espacio vacío entre las partículas, todo el objeto se encogerá. Los ceramistas deben tener en cuenta este encogimiento, que puede ser significativo, durante el diseño inicial y la formación de la pieza.

Aplicación de esto a su objetivo cerámico

Comprender los principios de la sinterización le permite controlar el resultado de su trabajo con intención.

- Si su enfoque principal es la cerámica funcional e impermeable al agua (por ejemplo, una taza o un cuenco): Su objetivo es la sinterización completa para lograr la vitrificación, que cierra todos los poros y hace que la cerámica sea impermeable al agua.

- Si su enfoque principal es crear cerámicas porosas (por ejemplo, una maceta de terracota o un filtro de agua): Utilizará temperaturas de cocción más bajas para lograr deliberadamente solo una sinterización parcial, preservando una red de poros abiertos.

- Si su enfoque principal son efectos artísticos específicos: Manipular la temperatura, el tiempo y la atmósfera del horno le permite controlar con precisión la textura final, la resistencia y el color de su pieza cerámica terminada.

En última instancia, dominar la sinterización es dominar la transformación fundamental de la tierra cruda en arte y tecnología cerámica duradera.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Densificación y fortalecimiento de la arcilla mediante la eliminación de poros. |

| Proceso clave | La difusión atómica fusiona partículas en los puntos de contacto (formación de cuellos). |

| Factor crítico | La temperatura debe ser alta pero inferior al punto de fusión de la arcilla. |

| Resultado | Un objeto cerámico más duro, más fuerte y menos poroso. |

¿Listo para perfeccionar su proceso de sinterización cerámica? KINTEK se especializa en hornos y muflas de laboratorio de alto rendimiento que ofrecen el control preciso de la temperatura y el calentamiento uniforme esenciales para resultados consistentes y de alta calidad. Ya sea que trabaje en I+D o en producción, nuestro equipo está diseñado para satisfacer sus necesidades exactas de sinterización. Contacte con nuestros expertos hoy mismo para encontrar la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Por qué se utiliza la sinterización en cerámica? Desbloquee la resistencia y estabilidad en sus componentes

- ¿Cuál es la diferencia entre un reactor de pirólisis por lotes (batch) y uno continuo? Elija el sistema adecuado para sus necesidades

- ¿Cuáles son los métodos de calentamiento para soldadura fuerte? Elija el método adecuado para sus necesidades de producción

- ¿Cuáles son las desventajas de los evaporadores de película delgada agitada? Compromisos clave a considerar

- ¿Cuál es el mecanismo del proceso de pulverización catódica (sputtering)? Una inmersión profunda en la deposición física de vapor

- ¿Por qué las muestras de SEM se recubren con carbono? Para un análisis elemental preciso sin interferencias

- ¿Cuál es la física del sputtering? Una guía para la deposición de películas delgadas por transferencia de momento

- ¿Cuál es el papel de un horno de secado por convección en la síntesis de COF? Impulsando reacciones solotermales de alta cristalinidad