En el contexto de la cerámica, el término "fuerza de prensado por sinterización" se refiere a la presión mecánica aplicada durante el propio proceso de sinterización a alta temperatura. Aunque no es un término estándar de la industria, identifica correctamente el objetivo de usar fuerza externa para ayudar en la consolidación y densificación de partículas cerámicas, una técnica formalmente conocida como prensado en caliente. Esta aplicación simultánea de calor y presión acelera el proceso de transformar un polvo suelto en un objeto denso y sólido.

La idea central es que el calor proporciona la energía para que las partículas cerámicas se unan, mientras que la presión externa las fuerza físicamente a unirse. Esta sinergia supera las barreras naturales a la densificación, lo que resulta en una cerámica más fuerte y menos porosa en menos tiempo y, a menudo, a temperaturas más bajas que solo con calor.

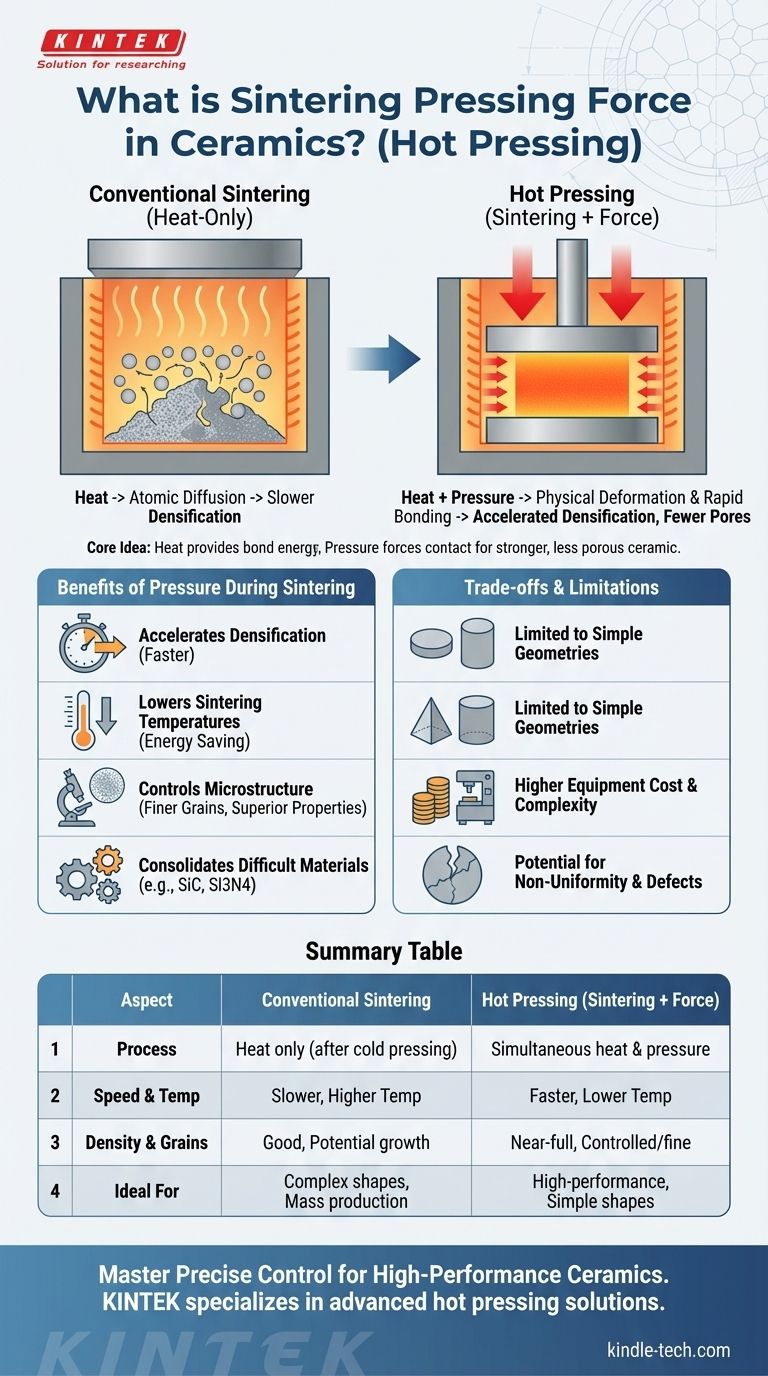

Los dos procesos centrales: Sinterización y Prensado

Para comprender completamente el concepto, es esencial entender cómo el prensado y la sinterización pueden funcionar tanto por separado como juntos.

Sinterización convencional (solo calor)

La sinterización convencional es el proceso de calentar un polvo cerámico compactado (un "cuerpo verde") a una alta temperatura, justo por debajo de su punto de fusión.

A esta temperatura, los átomos se difunden a través de los límites de las partículas, haciendo que se fusionen. Este proceso reduce los vacíos y aumenta la densidad y resistencia del material.

El papel del prensado

El prensado es la aplicación de fuerza mecánica. Puede ocurrir antes o durante la sinterización.

Cuando se realiza antes de la sinterización, se denomina prensado en frío, que compacta el polvo en una forma deseada. Cuando se realiza durante la sinterización, es prensado en caliente.

La sinergia: Prensado en caliente

El prensado en caliente es la técnica que describe su pregunta. El calor y la presión se aplican simultáneamente.

La fuerza de prensado empuja físicamente las partículas a un contacto más cercano, deformándolas ligeramente y aumentando drásticamente la velocidad a la que se unen y se eliminan los poros.

¿Por qué aplicar presión durante la sinterización?

Agregar una fuerza de prensado externa es una elección de ingeniería deliberada diseñada para lograr resultados específicos que el calor por sí solo no puede producir de manera eficiente.

Para acelerar la densificación

La presión proporciona una fuerza impulsora adicional para la densificación. Cierra mecánicamente los poros entre las partículas, una tarea que dependería únicamente de una difusión atómica más lenta en la sinterización convencional.

Esto resulta en el logro de una densidad casi total mucho más rápidamente.

Para reducir las temperaturas de sinterización

Debido a que la fuerza está haciendo gran parte del trabajo físico, se requiere menos energía térmica para lograr el mismo nivel de densidad.

Reducir la temperatura de sinterización puede ahorrar energía, reducir el desgaste del equipo del horno y prevenir cambios indeseables en la microestructura del material.

Para controlar la microestructura

Las propiedades finales de una cerámica dependen en gran medida de su microestructura, particularmente del tamaño de sus granos cristalinos.

El prensado en caliente, con sus temperaturas más bajas y tiempos más cortos, ayuda a prevenir el crecimiento excesivo de grano. Los granos más pequeños y uniformes suelen conducir a propiedades mecánicas superiores como la dureza y la tenacidad a la fractura.

Para consolidar materiales difíciles

Algunas cerámicas avanzadas, como el nitruro de silicio o el carburo de silicio, son extremadamente difíciles de densificar usando solo calor.

La adición de alta presión permite consolidar estos materiales de alto rendimiento en formas completamente densas y utilizables.

Comprender las ventajas y limitaciones

Aunque potente, aplicar presión durante la sinterización no siempre es la solución ideal. Introduce complejidades y restricciones.

Complejidad geométrica

El prensado en caliente generalmente se limita a producir piezas con geometrías simples, como discos, bloques o cilindros. La naturaleza uniaxial (en una dirección) del prensado lo hace inadecuado para formas complejas.

Costo y escala del equipo

El equipo requerido para el prensado en caliente es significativamente más caro y complejo que un horno de sinterización estándar. Esto a menudo limita su uso a aplicaciones de alto valor y alto rendimiento.

Potencial de defectos

Si la presión no se aplica uniformemente, puede introducir tensiones internas o crear gradientes de densidad dentro de la pieza cerámica, lo que podría provocar grietas o puntos de falla.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de fabricación adecuado depende completamente del material y del resultado deseado.

- Si su enfoque principal es producir piezas de alta densidad y alto rendimiento con estructuras de grano fino: La combinación de presión y calor mediante prensado en caliente es el método superior.

- Si su enfoque principal es crear formas complejas o producir en masa artículos como azulejos o aislantes: Un proceso de dos pasos de prensado en frío seguido de sinterización convencional sin presión es mucho más práctico y rentable.

- Si su enfoque principal es comprender el mecanismo fundamental: Recuerde que la presión actúa como un potente catalizador, forzando a las partículas a unirse para mejorar el proceso de difusión natural impulsado por el calor.

En última instancia, controlar la presión y la temperatura le brinda un control directo sobre la densidad final, la resistencia y el rendimiento de su material cerámico.

Tabla resumen:

| Aspecto | Sinterización Convencional | Prensado en Caliente (Sinterización + Fuerza) |

|---|---|---|

| Proceso | Solo calor, después del prensado en frío | Calor y presión uniaxial simultáneos |

| Velocidad de Densificación | Más lenta, depende de la difusión | Más rápida, la presión fuerza el contacto de las partículas |

| Temperatura de Sinterización | Más alta | Más baja |

| Densidad Final | Buena | Casi total, superior |

| Crecimiento de Grano | Más probable | Controlado, granos más finos |

| Ideal Para | Formas complejas, producción en masa | Alto rendimiento, geometrías simples |

¿Listo para lograr un rendimiento cerámico superior?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de prensado en caliente, para ayudarle a dominar el control preciso de la temperatura y la presión requeridos para cerámicas de alta densidad y alta resistencia. Ya sea que esté desarrollando materiales avanzados u optimizando su proceso de sinterización, nuestra experiencia y equipo confiable están aquí para apoyar su éxito.

¡Contacte a nuestros expertos hoy para discutir cómo podemos mejorar sus capacidades de fabricación de cerámica!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Qué condiciones proporciona un horno de prensado en caliente al vacío para los compuestos de Cobre-MoS2-Mo? Lograr la máxima densificación

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Qué ventajas ofrece el equipo de sinterización por prensado en caliente para NASICON? Lograr placas de electrolito sólido 100% densas