La sinterización es un proceso de fabricación que utiliza calor y presión para compactar un material en polvo en una masa sólida y unificada. Fundamentalmente, esto se logra sin elevar la temperatura hasta el punto de fusión del material primario, sino fusionando las partículas entre sí en sus superficies de contacto. Este método es fundamental para crear piezas fuertes, a menudo complejas, a partir de polvos.

El principio fundamental de la sinterización es simple: se puede crear un objeto denso y sólido a partir de un polvo calentándolo lo suficiente como para que las partículas se unan. Esto evita la energía y la complejidad de fundir completamente el material, lo que lo convierte en un método muy eficiente y versátil para producir componentes intrincados a escala.

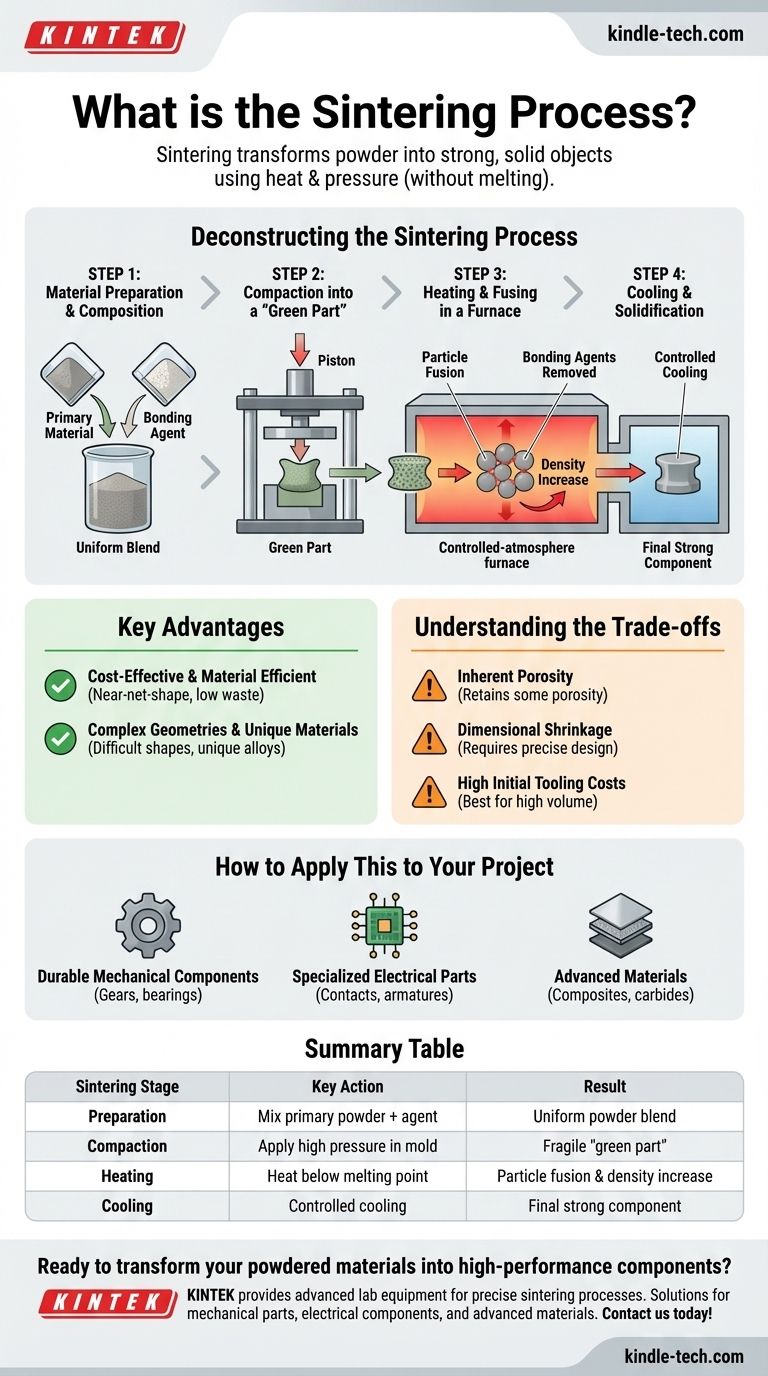

Desglosando el Proceso de Sinterización

La sinterización se entiende mejor como un tratamiento térmico de múltiples etapas que transforma el polvo suelto en una pieza de ingeniería coherente. Cada paso es fundamental para lograr las propiedades finales deseadas.

Paso 1: Preparación y Composición del Material

El proceso comienza con un polvo cuidadosamente formulado. A menudo es una mezcla de un material primario, como un polvo metálico o cerámico, mezclado con un agente aglutinante o lubricante.

Este agente, que puede ser cera, un polímero u otro aditivo, ayuda a que las partículas de polvo se adhieran durante la etapa inicial de conformado.

Paso 2: Compactación en una "Pieza Verde"

La mezcla de polvo preparada se carga en un molde o matriz. Luego se somete a alta presión, lo que compacta el polvo en la forma deseada.

Este componente inicial y frágil se conoce como "pieza verde". Tiene la geometría correcta pero carece de la resistencia mecánica del producto final.

Paso 3: Calentamiento y Fusión en un Horno

La pieza verde se coloca en un horno de atmósfera controlada y se calienta. Este ciclo térmico tiene dos fases clave.

Primero, la temperatura aumenta para quemar o evaporar los agentes aglutinantes. En segundo lugar, la temperatura continúa aumentando hasta un punto justo por debajo del punto de fusión del material primario. A esta temperatura, las partículas comienzan a fusionarse en sus superficies, un proceso que reduce significativamente los espacios porosos entre ellas.

Paso 4: Enfriamiento y Solidificación

Después de mantenerse a la temperatura de sinterización durante un tiempo determinado, el componente se enfría cuidadosamente. A medida que se enfría, los enlaces recién formados se solidifican, creando una masa única y unificada.

Esta pieza final es densa, fuerte y se ajusta estrechamente al diseño previsto, aunque se produce un predecible encogimiento dimensional durante el proceso.

Ventajas Clave del Método de Sinterización

La sinterización no es solo una técnica de nicho; es una piedra angular de la fabricación moderna porque ofrece ventajas distintas sobre otros métodos como el mecanizado o la fundición.

Rentabilidad y Eficiencia de Materiales

Al evitar los altos costos de energía necesarios para fundir completamente los materiales, la sinterización suele ser más económica, especialmente para la producción de gran volumen. También es un proceso de forma casi neta, lo que significa que produce muy poco desperdicio de material en comparación con los métodos sustractivos como el mecanizado.

Geometrías Complejas y Materiales Únicos

El proceso sobresale en la creación de piezas con formas intrincadas o complejas que serían difíciles o prohibitivamente costosas de producir de otra manera.

Además, permite la creación de aleaciones y compuestos únicos al mezclar polvos de materiales que no se combinarían fácilmente en estado fundido.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, la sinterización no es la solución ideal para todas las aplicaciones. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

Porosidad Inherente

Incluso después de la sinterización, las piezas suelen conservar una pequeña cantidad de porosidad. Esto puede afectar las propiedades mecánicas como la resistencia a la tracción y la resistencia a la fatiga en comparación con las piezas hechas de materiales forjados completamente densos. En algunas aplicaciones, como los cojinetes autolubricantes, esta porosidad es una característica deseada.

Encogimiento Dimensional

La densificación que ocurre durante la sinterización hace que la pieza se encoja. Este cambio debe calcularse y tenerse en cuenta con precisión en el diseño del molde inicial y la pieza verde para garantizar que el componente final cumpla con las tolerancias dimensionales.

Altos Costos Iniciales de Herramientas

Los moldes y matrices necesarios para la etapa de compactación son robustos y están diseñados con precisión, lo que representa una importante inversión inicial. Esto hace que la sinterización sea más rentable para tiradas de producción de volumen medio a alto, donde el costo de las herramientas se puede amortizar entre muchas piezas.

Cómo Aplicarlo a Su Proyecto

La decisión de utilizar la sinterización depende totalmente de su material, geometría y objetivos de volumen de producción.

- Si su enfoque principal es producir componentes mecánicos duraderos: La sinterización es ideal para crear engranajes, cojinetes, piñones y levas rentables en grandes cantidades.

- Si su enfoque principal es la fabricación de piezas eléctricas especializadas: El proceso es excelente para producir componentes como contactos eléctricos y armaduras donde se necesitan mezclas de materiales únicas para propiedades magnéticas o conductoras específicas.

- Si su enfoque principal es el desarrollo de materiales avanzados: La sinterización es una tecnología clave que permite crear compuestos de matriz metálica, carburos cementados y cerámicas que no se pueden formar mediante la fusión tradicional.

En última instancia, la sinterización proporciona una vía elegante y eficiente desde la materia prima en polvo hasta un componente fuerte y funcional.

Tabla Resumen:

| Etapa de Sinterización | Acción Clave | Resultado |

|---|---|---|

| 1. Preparación | Mezclar polvo primario con agente aglutinante | Mezcla de polvo uniforme lista para el moldeo |

| 2. Compactación | Aplicar alta presión en un molde | Formación de una frágil 'pieza verde' |

| 3. Calentamiento | Calentar en horno por debajo del punto de fusión | Fusión de partículas y aumento de la densidad |

| 4. Enfriamiento | Enfriamiento controlado de la pieza | Solidificación en el componente fuerte final |

¿Listo para transformar sus materiales en polvo en componentes de alto rendimiento?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de sinterización precisos. Ya sea que esté desarrollando piezas mecánicas duraderas, componentes eléctricos especializados o materiales avanzados, nuestras soluciones le ayudan a lograr resultados superiores con eficiencia y fiabilidad.

¡Contáctenos hoy mismo para discutir cómo nuestra experiencia puede apoyar sus proyectos de sinterización y dar vida a sus diseños!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Qué es la sinterización en un horno? Una guía para crear piezas fuertes y densas a partir de polvo

- ¿Cómo funciona un horno de recocido? Una guía para el procesamiento térmico de precisión

- ¿Se puede usar gas MAPP para soldar fuerte? Sí, para trabajos pequeños con baja masa térmica.

- ¿Por qué se prefiere un horno de secado al vacío para secar suspensiones cerámicas? Previene la oxidación y garantiza la pureza química

- ¿Cuál se considera el material más común recubierto al vacío? Desbloquee la elección correcta para su aplicación

- ¿Cuál es el uso de una planta de pirólisis? Transformar Residuos en Combustible y Productos Valiosos

- ¿Se puede recocer el acero inoxidable? Descubra la clave para restaurar la resistencia a la corrosión

- ¿Qué procesos de tratamiento térmico se utilizan para alterar las propiedades del acero? Recocido maestro, temple y revenido