La ventaja fundamental de un horno de vacío sellado es su capacidad para crear un entorno químicamente puro, previniendo reacciones no deseadas y contaminación durante el procesamiento a alta temperatura. Esta atmósfera controlada asegura propiedades superiores del material, repetibilidad del proceso y un nivel de calidad que a menudo es inalcanzable con hornos convencionales que operan en presencia de aire.

Un horno de vacío no se trata solo de calentar; se trata de dominar todo el entorno de la ciencia de los materiales. Al eliminar los gases atmosféricos, se obtiene un control preciso sobre las propiedades químicas y físicas finales de un componente, haciendo que esta tecnología sea indispensable para materiales avanzados y piezas de misión crítica.

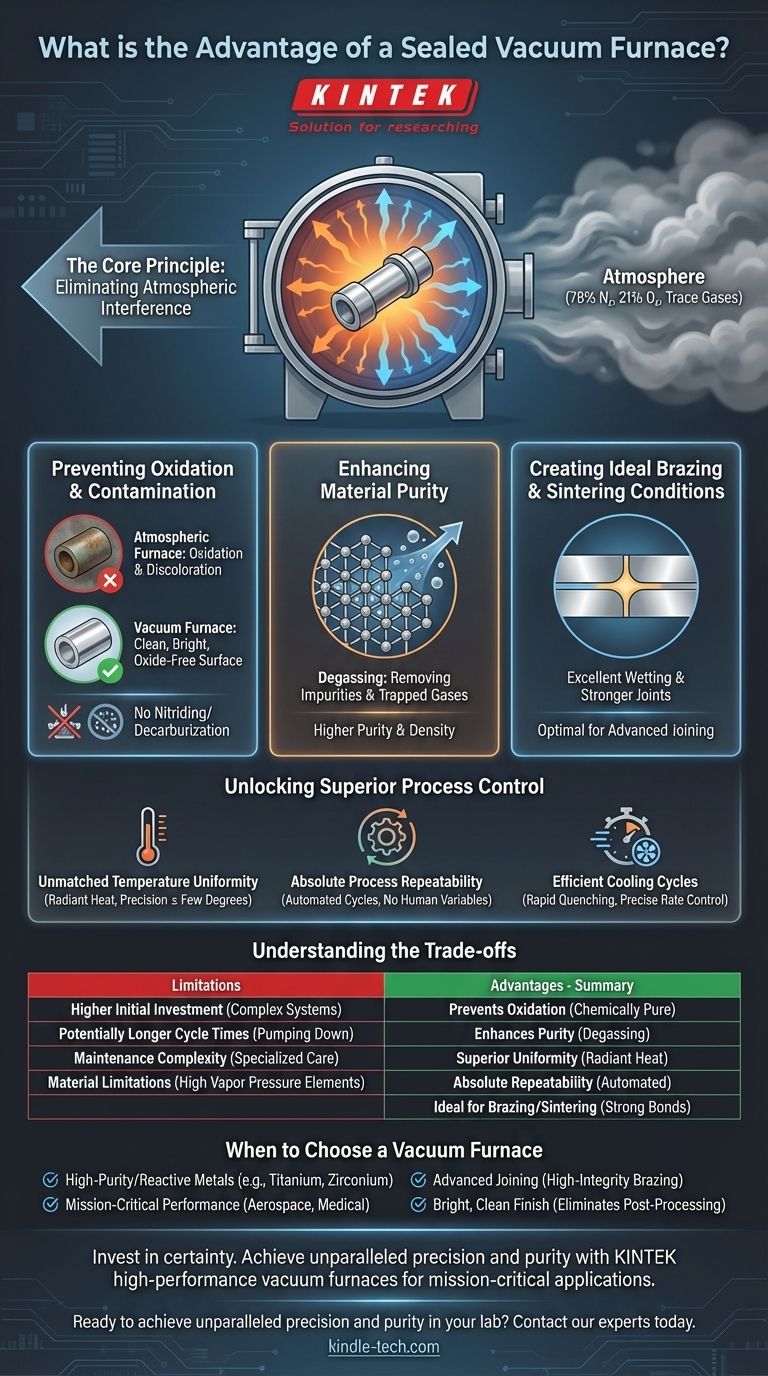

El Principio Central: Eliminar la Interferencia Atmosférica

El valor principal de un horno de vacío proviene de lo que elimina: la atmósfera. El aire normal contiene aproximadamente un 78% de nitrógeno, un 21% de oxígeno y trazas de otros gases que pueden ser altamente reactivos a temperaturas elevadas.

Prevención de la Oxidación y la Contaminación

A altas temperaturas, el oxígeno reacciona fácilmente con la mayoría de los metales para formar una capa de óxido quebradiza y descolorida. Un horno de vacío elimina virtualmente todo el oxígeno, previniendo completamente la oxidación y dando como resultado piezas limpias y brillantes que a menudo no requieren limpieza secundaria.

De manera similar, otros gases atmosféricos como el nitrógeno y el vapor de agua pueden causar reacciones no deseadas como la nitruración o la descarburización, que alteran negativamente las propiedades superficiales del material.

Mejora de la Pureza del Material

El vacío hace más que solo prevenir la entrada de contaminación; ayuda activamente a eliminar impurezas del material mismo.

Las sustancias volátiles y los gases atrapados dentro del material pueden ser "extraídos" por el sistema de vacío. Este proceso de desgasificación, conocido como desgasificación, da como resultado un producto final con mayor pureza y densidad.

Creación de Condiciones Ideales para Soldadura Fuerte y Sinterización

Procesos como la soldadura fuerte (unir metales con una aleación de aporte) y la sinterización (fusionar polvos en una masa sólida) exigen superficies excepcionalmente limpias.

El entorno de vacío elimina los óxidos superficiales justo antes de que los materiales alcancen sus temperaturas de fusión o unión, promoviendo una excelente humectación y creando uniones finales más fuertes y confiables y piezas finales más densas.

Desbloqueando un Control de Proceso Superior

Al operar en un entorno sellado, los hornos de vacío ofrecen un nivel de control que los hornos atmosféricos no pueden igualar. Este control se traduce directamente en calidad y consistencia.

Uniformidad de Temperatura Inigualable

En un horno convencional, el calor se transfiere por convección (corrientes de aire), lo que puede crear puntos calientes y fríos. En un vacío, el calor se transfiere principalmente por radiación, que es mucho más uniforme.

Esto asegura que toda la pieza de trabajo, independientemente de su geometría, alcance y mantenga la temperatura objetivo con extrema precisión, típicamente dentro de unos pocos grados.

Repetibilidad Absoluta del Proceso

Los hornos de vacío modernos están altamente automatizados. Todo el ciclo de tratamiento térmico —desde el bombeo para alcanzar el vacío hasta las rampas de calentamiento precisas, los tiempos de mantenimiento y el enfriamiento controlado— es gestionado por una computadora.

Esto elimina las variables humanas y garantiza que cada pieza en un lote, y cada lote subsiguiente, se someta exactamente al mismo proceso metalúrgico, asegurando resultados consistentes y repetibles.

Ciclos de Enfriamiento Eficientes

Muchos hornos de vacío están equipados con sistemas para enfriamiento rápido, o templado, utilizando gas inerte a alta presión como argón o nitrógeno.

Esto permite un control preciso de la velocidad de enfriamiento, lo cual es fundamental para lograr dureza y microestructuras específicas en aceros y otras aleaciones. También acorta significativamente el tiempo total del ciclo del proceso.

Comprender las Compensaciones

Aunque son potentes, los hornos de vacío no son la solución universal para todas las necesidades de tratamiento térmico. La objetividad requiere reconocer sus limitaciones.

Mayor Inversión Inicial

Los hornos de vacío son sistemas complejos que involucran bombas de vacío, cámaras selladas y sistemas de control sofisticados. Esto hace que su costo de capital inicial sea significativamente mayor que el de los hornos atmosféricos convencionales.

Tiempos de Ciclo Potencialmente Más Largos

Aunque el templado puede ser rápido, el paso inicial de "bombear" la cámara hasta el nivel de vacío requerido lleva tiempo. Para algunos procesos simples y de bajo valor, el tiempo total del ciclo puede ser más largo que en un horno atmosférico.

Complejidad del Mantenimiento

El sistema de vacío, incluidas las bombas, válvulas y sellos de la cámara, requiere un mantenimiento especializado y diligente para garantizar un rendimiento óptimo y prevenir fugas, lo que podría comprometer todo el proceso.

Limitaciones del Material

Los materiales con una alta presión de vapor pueden ser problemáticos. En un alto vacío, elementos como el zinc, el cadmio, el magnesio o el plomo pueden "hervir" o sublimarse de la aleación, alterando su composición.

Cuándo Elegir un Horno de Vacío

Su decisión debe estar impulsada por el resultado requerido para su componente. Un horno de vacío es la elección correcta cuando la precisión y la pureza no son negociables.

- Si su enfoque principal son los metales reactivos o de alta pureza: Elija un horno de vacío para materiales como titanio, circonio y superaleaciones que no toleran la contaminación atmosférica.

- Si su enfoque principal es el rendimiento de misión crítica: Utilice un horno de vacío para componentes aeroespaciales, médicos o de defensa donde la perfección metalúrgica y las propiedades mecánicas repetibles son primordiales.

- Si su enfoque principal es la unión avanzada: Un horno de vacío es esencial para la soldadura fuerte de alta integridad y la unión por difusión, donde la limpieza de la superficie dicta la resistencia de la unión final.

- Si su enfoque principal es un acabado brillante y limpio: Seleccione un horno de vacío para eliminar pasos de postprocesamiento como la limpieza con ácido o el chorreado con arena, ahorrando tiempo y recursos.

En última instancia, un horno de vacío es una inversión en certeza, que ofrece un control inigualable sobre el resultado final de su material.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Previene la Oxidación y la Contaminación | Crea un entorno químicamente puro, eliminando las reacciones superficiales. |

| Mejora la Pureza del Material | Elimina impurezas y gases del propio material (desgasificación). |

| Uniformidad de Temperatura Superior | La calefacción radiante asegura una distribución uniforme del calor para resultados consistentes. |

| Repetibilidad Absoluta del Proceso | Los ciclos automatizados garantizan un tratamiento idéntico para cada lote. |

| Ideal para Soldadura Fuerte y Sinterización | Promueve una humectación perfecta y uniones fuertes en superficies excepcionalmente limpias. |

¿Listo para lograr una precisión y pureza inigualables en su laboratorio?

KINTEK se especializa en hornos de vacío de alto rendimiento diseñados para aplicaciones de misión crítica en I+D aeroespacial, médica y de materiales avanzados. Nuestro equipo ofrece el entorno controlado que necesita para prevenir la contaminación, asegurar resultados repetibles y desbloquear propiedades superiores del material.

Invierta en certeza para sus procesos más críticos. Contacte a nuestros expertos hoy para discutir cómo un horno de vacío KINTEK puede satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Cuáles son las precauciones de seguridad en un proceso de tratamiento térmico? Una guía de controles de ingeniería, administrativos y de EPP

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿El endurecimiento aumenta la resistencia a la tracción? Impulsa la resistencia del material para aplicaciones exigentes