Sí, prácticamente todos los procesos de endurecimiento están diseñados para aumentar la resistencia a la tracción de un material. El endurecimiento funciona introduciendo intencionalmente interrupciones en la estructura cristalina interna del material. Estas interrupciones dificultan que las capas atómicas se deslicen unas sobre otras, que es el mecanismo físico de la deformación. Esta mayor resistencia a la deformación es lo que medimos como una mayor resistencia a la tracción.

El principio fundamental es este: los métodos de endurecimiento reorganizan la estructura interna de un material, a nivel atómico o de grano, para impedir el movimiento que permite la flexión y el estiramiento. Esta resistencia se traduce directamente en una mayor resistencia a la tracción, pero casi siempre a costa de una menor ductilidad.

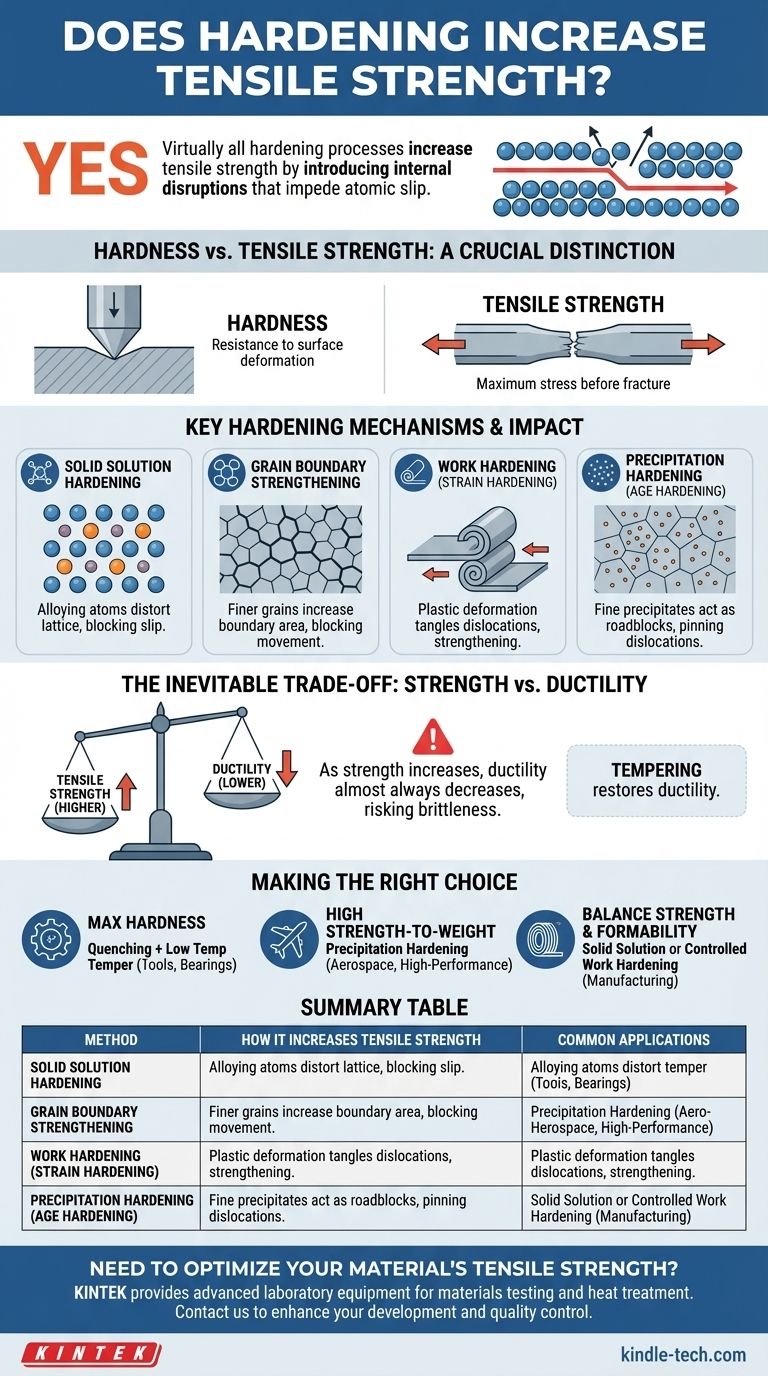

Dureza vs. Resistencia a la Tracción: Una Distinción Crucial

Aunque están estrechamente relacionadas y a menudo aumentan juntas, la dureza y la resistencia a la tracción no son la misma propiedad. Comprender la diferencia es clave para seleccionar el material y el proceso correctos.

¿Qué es la Dureza?

La dureza mide la resistencia de un material a la deformación superficial localizada, como el rayado, la abrasión o la indentación. Es principalmente una propiedad a nivel de superficie.

¿Qué es la Resistencia a la Tracción?

La resistencia a la tracción (o Resistencia Última a la Tracción, RUT) mide la tensión máxima que un material puede soportar al ser estirado o traccionado antes de fracturarse. Es una medida de la integridad estructural global del material.

Mecanismos Clave de Endurecimiento y su Impacto

El endurecimiento no es una acción única, sino una categoría de procesos metalúrgicos. Cada método aumenta la resistencia a la tracción creando diferentes tipos de obstáculos internos.

Endurecimiento por Solución Sólida

Este proceso implica añadir átomos de un elemento de aleación al metal base. Como se señala en la referencia, estos átomos "extraños" no encajan perfectamente en la red cristalina.

Este ajuste imperfecto crea tensión interna y distorsiona los planos atómicos, lo que hace mucho más difícil que se deslicen unos sobre otros bajo carga, aumentando así la resistencia a la tracción.

Fortalecimiento por Límite de Grano

Los materiales están compuestos por muchos cristales individuales, o "granos". Las interfaces entre estos granos se denominan límites de grano.

Estos límites actúan como barreras naturales al movimiento de dislocación. Al hacer los granos más pequeños (una estructura de grano más fino), se aumenta el área total de estos límites de grano, creando más obstáculos y aumentando significativamente la resistencia del material. Procesos como la sinterización influyen directamente en esta estructura de grano.

Endurecimiento por Trabajo (Endurecimiento por Deformación)

Este es un proceso mecánico en el que un metal se fortalece mediante deformación plástica, como laminado, trefilado o doblado a temperatura ambiente.

El acto físico de deformar el material crea una cascada de nuevas dislocaciones dentro de la estructura cristalina. Estas dislocaciones se enredan, impidiendo el movimiento de las demás y haciendo que el material sea más fuerte y duro.

Endurecimiento por Precipitación (Endurecimiento por Envejecimiento)

Esta es una técnica de tratamiento térmico que crea partículas diminutas y uniformemente dispersas de una fase secundaria dentro de la estructura de grano del metal primario.

Estos finos precipitados actúan como obstáculos microscópicos, fijando eficazmente las dislocaciones en su lugar y proporcionando un potente efecto de fortalecimiento. Este es un método común para aleaciones de aluminio, magnesio y níquel de alta resistencia.

Comprendiendo la Compensación Inevitable: Resistencia vs. Ductilidad

No se pueden cambiar fundamentalmente las propiedades de un material sin consecuencias. La compensación más crítica en el endurecimiento es sacrificar la ductilidad para ganar resistencia.

La Relación Inversa

La ductilidad es la medida de la capacidad de un material para deformarse bajo tensión de tracción; piense en su capacidad para estirarse o doblarse antes de romperse.

Los mismos mecanismos que aumentan la resistencia (fijación de dislocaciones, tensión de la red) también restringen la deformación plástica que define la ductilidad. Como resultado, a medida que aumenta la resistencia a la tracción, la ductilidad casi siempre disminuye.

El Riesgo de Fragilidad

Un material con muy baja ductilidad se considera frágil. Aunque increíblemente fuerte, un material completamente endurecido y frágil puede fracturarse repentinamente bajo carga con poca o ninguna advertencia o deformación.

Por esta razón, a menudo se realizan procesos como el templado después del endurecimiento. El templado reduce ligeramente la dureza y resistencia máximas, pero restaura una cantidad crucial de ductilidad y tenacidad, previniendo fallas catastróficas.

Tomando la Decisión Correcta para su Objetivo

El enfoque óptimo depende completamente de la aplicación prevista del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Utilice tratamientos térmicos como el temple seguido de un revenido a baja temperatura para herramientas y superficies de cojinetes.

- Si su enfoque principal es una alta relación resistencia-peso: Utilice el endurecimiento por precipitación, que es ideal para aplicaciones aeroespaciales y de alto rendimiento.

- Si su enfoque principal es equilibrar la resistencia con la conformabilidad: Utilice el endurecimiento por solución sólida (eligiendo la aleación correcta) o el endurecimiento por trabajo controlado durante el proceso de fabricación.

En última instancia, el endurecimiento consiste en diseñar la estructura interna de un material para lograr el equilibrio preciso de propiedades requerido para su trabajo específico.

Tabla Resumen:

| Método de Endurecimiento | Cómo Aumenta la Resistencia a la Tracción | Aplicaciones Comunes |

|---|---|---|

| Endurecimiento por Solución Sólida | Añade átomos de aleación para distorsionar la red cristalina, impidiendo el movimiento de dislocación. | Aceros aleados, aceros inoxidables |

| Fortalecimiento por Límite de Grano | Crea granos más finos con más límites para bloquear el movimiento de dislocación. | Metales sinterizados, aleaciones de grano fino |

| Endurecimiento por Trabajo | Introduce dislocaciones mediante deformación plástica, enredándolas para fortalecer el material. | Chapas laminadas en frío, alambres trefilados |

| Endurecimiento por Precipitación | Forma precipitados finos que fijan las dislocaciones, proporcionando una resistencia significativa. | Aleaciones aeroespaciales, aluminio de alta resistencia |

¿Necesita optimizar la resistencia a la tracción de su material?

El endurecimiento es una ciencia precisa que requiere el equipo y la experiencia adecuados. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para pruebas de materiales y procesos de tratamiento térmico. Ya sea que esté desarrollando aleaciones de alta resistencia o necesite un control preciso sobre sus ciclos de endurecimiento, nuestras soluciones lo ayudan a lograr el equilibrio perfecto de resistencia y ductilidad para su aplicación específica.

Contáctenos hoy mismo para discutir cómo nuestro equipo de laboratorio puede mejorar sus procesos de desarrollo de materiales y control de calidad. ¡Fortalezcamos su éxito juntos!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son los diferentes tipos de métodos de soldadura fuerte (brazing)? Encuentre la técnica de calentamiento adecuada para su proyecto

- ¿Cuáles son las precauciones de seguridad durante el tratamiento térmico? Una guía para gestionar el calor extremo, los gases y los peligros

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza