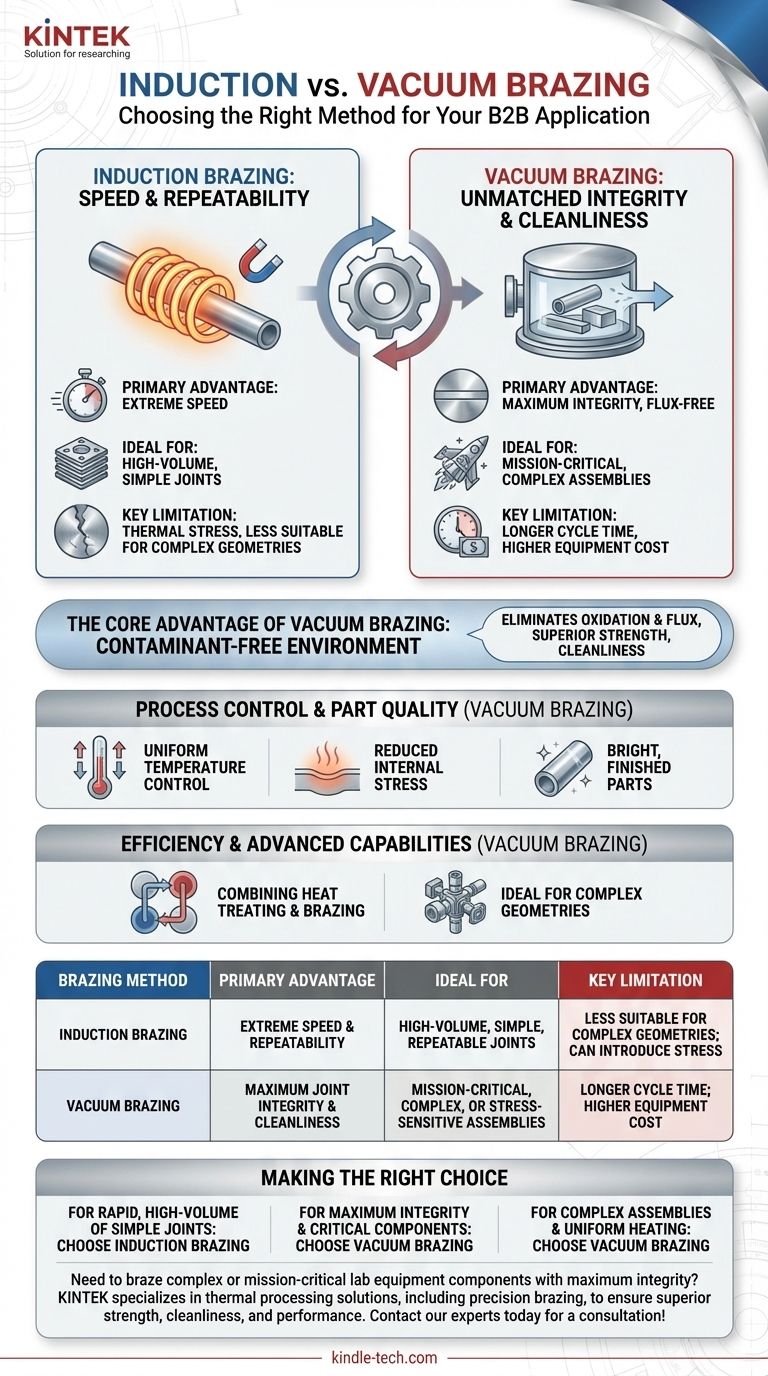

En resumen, la principal ventaja de la soldadura fuerte por inducción es su velocidad y repetibilidad, lo que la hace muy eficaz para tiradas de producción de gran volumen donde se crea la misma unión una y otra vez. Este proceso utiliza un campo electromagnético para calentar rápidamente un área muy localizada, lo que permite la unión precisa, constante y rápida de componentes como puntas de carburo en ejes de acero.

Si bien la soldadura fuerte por inducción sobresale en velocidad para aplicaciones específicas, lograr el nivel más alto de integridad, limpieza y resistencia de la unión, especialmente en ensamblajes complejos o críticos para la misión, a menudo requiere un enfoque diferente: la soldadura fuerte al vacío.

La ventaja fundamental: integridad y limpieza de la unión inigualables

La característica que define la soldadura fuerte al vacío es el entorno en el que se produce. Al eliminar la atmósfera de un horno sellado, el proceso elimina la causa raíz de muchos defectos comunes de soldadura fuerte y desbloquea un nivel superior de calidad.

Entorno libre de contaminantes

Un vacío elimina eficazmente los gases atmosféricos como el oxígeno y el nitrógeno. Esto evita la formación de óxidos en las superficies metálicas durante el ciclo de calentamiento, que es un punto de fallo común en otros métodos de soldadura fuerte.

El resultado es una superficie de trabajo excepcionalmente limpia que promueve una excelente humectación y flujo del metal de aporte de soldadura fuerte.

Uniones libres de fundente

Debido a que el vacío previene la oxidación, no hay necesidad de fundente, un agente químico utilizado en otros procesos para limpiar el área de la unión. Esto elimina por completo el riesgo de que el fundente corrosivo quede atrapado dentro de la unión, lo que puede comprometer su integridad a largo plazo.

Resistencia y rendimiento superiores

La combinación de una superficie ultra limpia y un excelente flujo del metal de aporte da como resultado uniones soldadas libres de huecos e inclusiones. Esto crea una unión final con una integridad y resistencia excepcionalmente altas, a menudo igualando las propiedades de los metales base en sí mismos.

Control del proceso y calidad de la pieza

La soldadura fuerte al vacío no se trata solo del entorno; también se trata del control térmico preciso que ofrece durante todo el ciclo. Este control tiene un impacto directo en la calidad final de la pieza.

Control de temperatura uniforme

El horno calienta todo el ensamblaje de manera lenta y uniforme. Esto asegura que todas las partes del componente, independientemente de su grosor o complejidad, alcancen la temperatura de soldadura fuerte al mismo tiempo, evitando la distorsión y asegurando una unión consistente.

Estrés interno reducido

Los ciclos de calentamiento y enfriamiento lentos y controlados son un sello distintivo del proceso de vacío. Este tratamiento térmico suave minimiza las tensiones residuales que pueden introducirse mediante métodos de calentamiento rápidos y localizados, mejorando las propiedades mecánicas y térmicas generales del ensamblaje terminado.

Piezas brillantes y terminadas

Los componentes salen de un horno de vacío brillantes y limpios, sin oxidación ni decoloración. Esto a menudo elimina la necesidad de operaciones de limpieza posteriores a la soldadura fuerte, ahorrando tiempo y costes.

Comprender las compensaciones

Ningún proceso es perfecto para cada aplicación. Mientras que la soldadura fuerte al vacío ofrece una calidad suprema, la soldadura fuerte por inducción proporciona velocidad.

Las principales compensaciones de la soldadura fuerte al vacío son el tiempo de ciclo y el coste. El calentamiento y enfriamiento lentos, combinados con el tiempo necesario para crear el vacío, dan como resultado ciclos más largos en comparación con la inducción. El equipo también es más complejo y caro.

La soldadura fuerte por inducción, por el contrario, es extremadamente rápida. Su capacidad para calentar un área localizada en segundos es su ventaja clave. Sin embargo, esta velocidad puede introducir estrés térmico y es menos adecuada para ensamblajes complejos o para unir materiales en una sola operación sin estrés.

Eficiencia y capacidades avanzadas

Para requisitos de ingeniería complejos, la soldadura fuerte al vacío proporciona capacidades que otros procesos no pueden igualar fácilmente.

Combinación de tratamiento térmico y soldadura fuerte

El entorno controlado del horno permite que otros procesos térmicos, como el endurecimiento, el recocido o el endurecimiento por envejecimiento, se realicen en el mismo ciclo que la soldadura fuerte. Esto consolida los pasos de fabricación, mejora la eficiencia y garantiza propiedades del material consistentes.

Ideal para geometrías complejas

El calentamiento uniforme de la soldadura fuerte al vacío la convierte en el método ideal para unir ensamblajes intrincados de múltiples componentes o piezas con canales internos. Asegura que todo el ensamblaje se una perfectamente sin sobrecalentar o dañar áreas sensibles.

Tomar la decisión correcta para su objetivo

Seleccionar el método de soldadura fuerte correcto depende completamente de las prioridades de su proyecto.

- Si su enfoque principal es la producción rápida y de gran volumen de uniones simples y repetibles: La soldadura fuerte por inducción es una opción excelente y altamente eficiente.

- Si su enfoque principal es la máxima integridad, limpieza y resistencia de la unión para componentes críticos: La soldadura fuerte al vacío es el método definitivo y superior.

- Si su enfoque principal es procesar ensamblajes complejos o materiales sensibles al estrés térmico: El calentamiento uniforme y controlado de la soldadura fuerte al vacío es esencial para el éxito.

En última instancia, elegir el proceso correcto consiste en alinear las capacidades del método con sus requisitos específicos de ingeniería y calidad.

Tabla de resumen:

| Método de soldadura fuerte | Ventaja principal | Ideal para | Limitación clave |

|---|---|---|---|

| Soldadura fuerte por inducción | Velocidad y repetibilidad extremas | Uniones de alto volumen, simples y repetibles | Menos adecuada para geometrías complejas; puede introducir estrés |

| Soldadura fuerte al vacío | Máxima integridad y limpieza de la unión | Ensamblajes críticos para la misión, complejos o sensibles al estrés | Tiempo de ciclo más largo; mayor coste del equipo |

¿Necesita soldar componentes de equipos de laboratorio complejos o críticos para la misión con la máxima integridad?

KINTEK se especializa en equipos y consumibles de laboratorio de precisión. Nuestra experiencia en soluciones de procesamiento térmico, incluida la soldadura fuerte, garantiza que sus ensamblajes logren una resistencia, limpieza y rendimiento superiores. Hablemos de cómo podemos satisfacer sus necesidades específicas de laboratorio.

¡Contacte con nuestros expertos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte