La principal ventaja de la porcelana de bajo punto de fusión es su compatibilidad química y térmica con las aleaciones dentales utilizadas para las subestructuras de coronas y puentes. Su rango de fusión más bajo (típicamente 850 °C - 1050 °C) permite cocerla sobre una estructura metálica sin distorsionar o fundir la aleación subyacente. Esto asegura una unión fuerte y estable y un ajuste preciso, lo que la convierte en el estándar definitivo para las restauraciones de porcelana fundida sobre metal (PFM).

La elección entre porcelana de alto, medio y bajo punto de fusión no es una cuestión de calidad, sino de aplicación. La temperatura de fusión es un indicador directo de la composición y las propiedades físicas de una porcelana, lo que dicta su caso de uso específico, desde dientes postizos de alta resistencia hasta coronas PFM estéticamente versátiles.

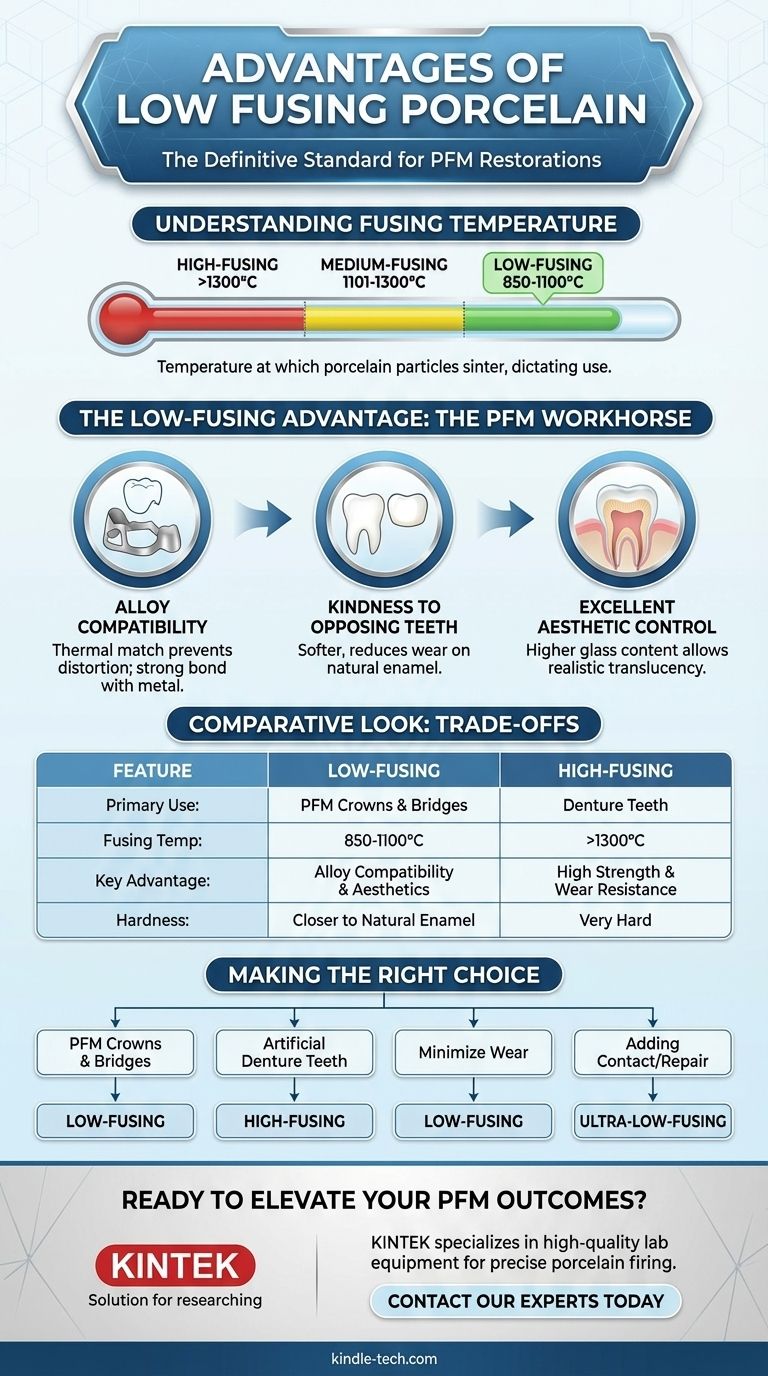

El papel de la temperatura de fusión en la porcelana dental

Para comprender las ventajas de cualquier tipo, primero debe entender lo que significa "temperatura de fusión". Dicta todo el perfil del material, desde dónde se puede usar hasta cómo se comportará en la boca.

Qué significa "Temperatura de Fusión"

La temperatura de fusión es el punto en el que las partículas de porcelana se sinterizan: se fusionan y densifican en una masa sólida sin llegar a licuarse por completo. Este proceso, conocido como cocción, es lo que transforma la porcelana en polvo en una estructura dura similar al vidrio.

Las tres clasificaciones principales

Las porcelanas dentales se clasifican por la temperatura a la que se produce esta sinterización:

- Alto punto de fusión: >1300 °C (2372 °F)

- Punto de fusión medio: 1101–1300 °C (2013–2372 °F)

- Bajo punto de fusión: 850–1100 °C (1562–2012 °F)

También existe una categoría adicional, ultra bajo punto de fusión (<850 °C), utilizada principalmente para correcciones y ciertos sistemas totalmente cerámicos.

El vínculo entre la temperatura y la composición

La temperatura de fusión está determinada por la composición de la porcelana, específicamente la proporción de vidrio (fundentes como sodio o potasio) con respecto a los cristales refractarios (como cuarzo o alúmina).

Las temperaturas de fusión más altas indican una estructura más cristalina, lo que resulta en mayor resistencia y estabilidad. Las temperaturas de fusión más bajas indican una mayor concentración de vidrio, lo que reduce el punto de fusión.

Porcelana de bajo punto de fusión: el caballo de batalla de PFM

La porcelana de bajo punto de fusión domina el mercado de las restauraciones PFM por varias razones claras y convincentes que abordan directamente los desafíos de unir cerámica a metal.

La ventaja crítica: compatibilidad con la aleación

Este es el factor más importante. Las aleaciones metálicas utilizadas para coronas (por ejemplo, alto contenido de metales preciosos, metales preciosos, metales base) se deformarían, pandearían o incluso se fundirían a las temperaturas necesarias para cocer la porcelana de alto punto de fusión.

Las porcelanas de bajo punto de fusión están diseñadas específicamente para tener un coeficiente de expansión térmica (CTE) compatible con estas aleaciones. Al enfriarse, la porcelana debe contraerse ligeramente menos que el metal, lo que la somete a una compresión beneficiosa y crea una unión duradera y resistente a la fractura.

Respeto por los dientes opuestos

Una ventaja clínica significativa de la porcelana de bajo punto de fusión es su relativa suavidad en comparación con los tipos de alto punto de fusión. Su dureza es mucho más cercana a la del esmalte dental natural.

Esto significa que una corona hecha de porcelana de bajo punto de fusión tiene menos probabilidades de causar un desgaste excesivo en los dientes naturales opuestos con el tiempo, una consideración importante para la salud bucal a largo plazo.

Excelente control estético

Las porcelanas modernas de bajo punto de fusión tienen un mayor contenido de vidrio, lo que se puede aprovechar para crear restauraciones altamente estéticas y translúcidas. Esto permite a los técnicos expertos imitar la vitalidad natural, la opalescencia y las gradaciones de color de un diente real con una precisión notable.

Comprender las compensaciones: una mirada comparativa

Ningún material es perfecto para todas las situaciones. La resistencia de la porcelana de alto punto de fusión es una desventaja en el contexto PFM, al igual que la temperatura de fusión más baja de la porcelana PFM la hace inadecuada para los dientes postizos.

Porcelana de alto punto de fusión: resistencia y estabilidad

La aplicación principal de la porcelana de alto punto de fusión es la fabricación de dientes postizos prefabricados.

Su alta resistencia, densidad y resistencia al desgaste la hacen ideal para este propósito. Sin embargo, su temperatura de cocción extrema la hace completamente incompatible con cualquier aleación de fundición metálica utilizada para coronas.

Porcelana de punto de fusión medio: el terreno intermedio en declive

Históricamente, las porcelanas de punto de fusión medio se utilizaban para ciertas coronas de chaqueta totalmente cerámicas y pónticos. Ofrecían un equilibrio entre estética y resistencia.

Hoy en día, su uso ha sido en gran medida reemplazado por materiales avanzados de bajo punto de fusión y sistemas totalmente cerámicos fresados o prensados de alta resistencia (como disilicato de litio o zirconia), que ofrecen resultados superiores.

El problema de la contracción por sinterización

Todas las porcelanas se encogen durante la cocción, típicamente entre un 15 y un 20% en volumen. Este es un desafío fundamental para el técnico dental, quien debe construir la porcelana en capas y anticipar esta contracción para lograr la forma y el ajuste final correctos. Las características de manipulación específicas pueden variar entre los tipos de material.

Tomar la decisión correcta para su aplicación

La selección de su material debe dictarse completamente por el objetivo clínico o técnico. No existe una única porcelana "mejor", solo la correcta para la tarea.

- Si su enfoque principal es crear coronas y puentes PFM: La porcelana de bajo punto de fusión es el estándar de la industria debido a su compatibilidad térmica y química esencial con las aleaciones dentales.

- Si su enfoque principal es fabricar dientes postizos artificiales: La porcelana de alto punto de fusión proporciona la resistencia, resistencia a las manchas y durabilidad necesarias para esta aplicación.

- Si su enfoque principal es minimizar el desgaste de los dientes naturales opuestos: La porcelana de bajo punto de fusión es la opción superior ya que su dureza es más cercana a la del esmalte natural.

- Si su enfoque principal es añadir un contacto o reparar una astilla: Se requiere una porcelana de corrección de ultra bajo punto de fusión para evitar que toda la restauración subyacente se vuelva a fundir.

Comprender estas propiedades del material le permite seleccionar la herramienta precisa necesaria para lograr resultados clínicos predecibles, duraderos y estéticos.

Tabla de resumen:

| Característica | Porcelana de bajo punto de fusión | Porcelana de alto punto de fusión |

|---|---|---|

| Uso principal | Coronas y puentes PFM | Dientes postizos |

| Temperatura de fusión | 850 °C - 1100 °C | >1300 °C |

| Ventaja clave | Compatibilidad con aleación y estética | Alta resistencia y resistencia al desgaste |

| Dureza | Más cercana al esmalte natural | Muy dura |

¿Listo para mejorar los resultados de PFM de su laboratorio dental?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad que su laboratorio dental necesita para una cocción de porcelana precisa y fiable. Nuestras soluciones le ayudan a lograr la unión perfecta y la estética deslumbrante por la que se conoce a la porcelana de bajo punto de fusión.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio y ayudarle a ofrecer restauraciones superiores.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuáles son las 4 clases principales de materiales cerámicos? Una guía de sus funciones y aplicaciones

- ¿Por qué la temperatura de fusión de la cerámica es más alta que la de la mayoría de los metales? Desentrañando la fuerza del enlace atómico

- ¿Cuáles son las clasificaciones funcionales de las cerámicas? Seleccione el material adecuado para su aplicación

- ¿Qué es la cerámica sinterizada? Un material duradero y no poroso para superficies modernas

- ¿Cuál es el efecto de la velocidad de calentamiento en la sinterización? Lograr una densidad uniforme y evitar defectos

- ¿Qué es la sinterización en la cerámica? Domina el proceso para obtener materiales fuertes y densos

- ¿Por qué es importante la sinterización en el procesamiento cerámico? Obtenga piezas cerámicas densas y de alto rendimiento

- ¿A qué temperatura se derrite la cerámica? Una guía sobre la resistencia al calor de la cerámica