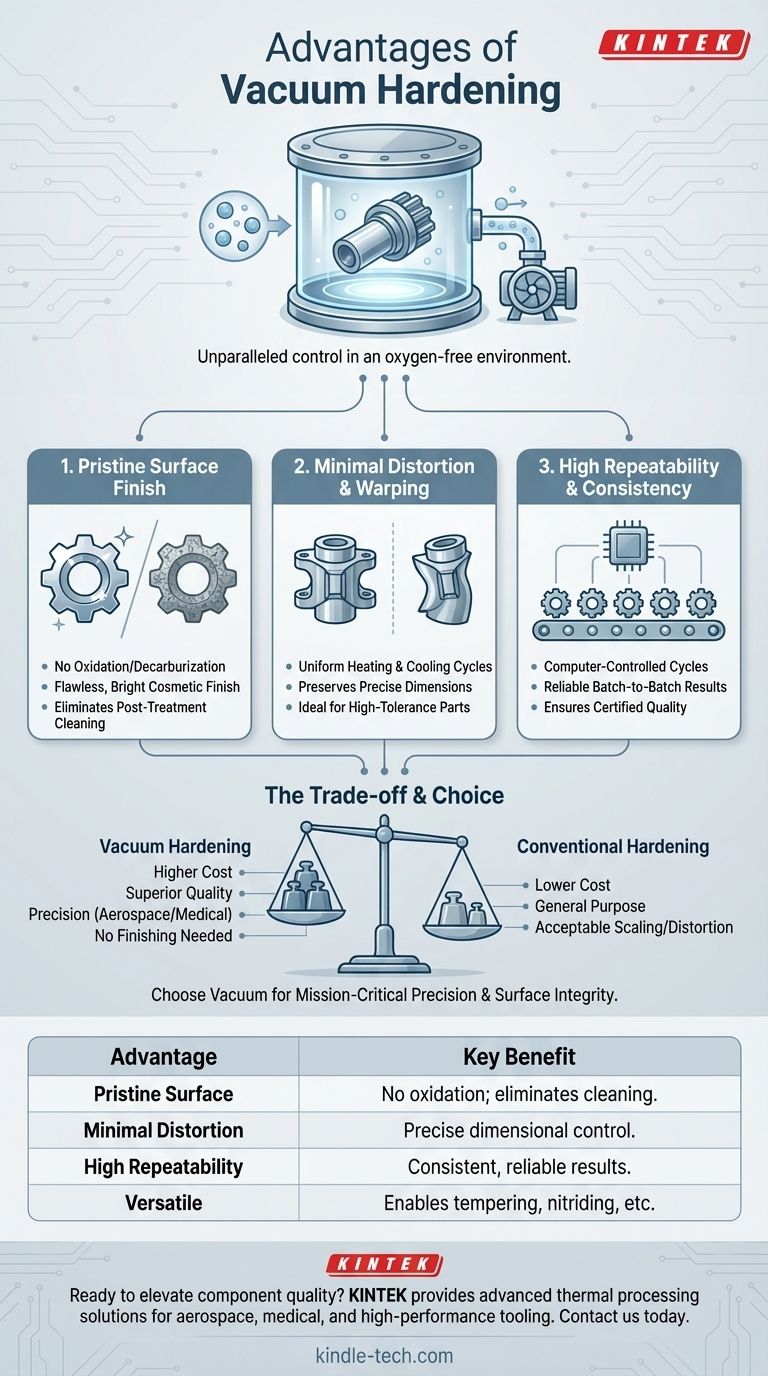

En esencia, el endurecimiento al vacío ofrece un control inigualable sobre el proceso de tratamiento térmico. Las principales ventajas son un acabado superficial prístino y sin oxidación, una distorsión mínima de las dimensiones de la pieza y resultados altamente repetibles. Esto se logra calentando el metal en un vacío libre de oxígeno, lo que previene las reacciones químicas no deseadas que ocurren en el endurecimiento tradicional basado en la atmósfera.

La decisión de utilizar el endurecimiento al vacío no se trata solo de hacer que una pieza sea más dura. Se trata de lograr un nivel de precisión, pureza e integridad superficial que los métodos convencionales no pueden proporcionar, eliminando a menudo la necesidad de operaciones secundarias de acabado costosas y que consumen mucho tiempo.

El principio fundamental: Eliminar el oxígeno de la ecuación

La característica distintiva del endurecimiento al vacío es el entorno en el que se calienta el metal. Al eliminar el aire, y específicamente el oxígeno, del horno, el proceso cambia fundamentalmente el resultado del tratamiento térmico.

Prevención de la oxidación y la descarburación

En un horno tradicional, el oxígeno del aire reacciona con la superficie caliente del metal. Esto provoca oxidación (cascarilla) y puede provocar descarburación, donde el carbono se filtra de la superficie del acero, volviéndola más blanda.

Un horno de vacío crea un entorno libre de oxígeno, previniendo completamente estas reacciones. La integridad de la química superficial del material se conserva perfectamente.

El resultado: un acabado superficial impecable

Debido a que no se produce cascarilla ni decoloración, las piezas salen del horno de vacío con un acabado metálico limpio, brillante y a menudo decorativo.

Esta es una ventaja significativa, ya que con frecuencia elimina la necesidad de limpieza, rectificado o mecanizado posteriores al tratamiento para eliminar una capa superficial dañada. La pieza está esencialmente terminada justo al salir del horno.

Lograr una precisión y consistencia inigualables

Para aplicaciones donde las dimensiones son críticas, como en dispositivos aeroespaciales o médicos, el control es primordial. El endurecimiento al vacío proporciona este control tanto a través de su entorno como de su tecnología.

Minimización de la distorsión y la deformación

Los hornos de vacío permiten ciclos de calentamiento y enfriamiento extremadamente uniformes y controlados con precisión. Esta consistencia reduce las tensiones internas dentro del metal, que son la principal causa de distorsión y deformación durante el temple.

El resultado es un componente endurecido que mantiene su forma prevista con un cambio dimensional mínimo, crucial para piezas de alta tolerancia.

El papel del control informático

Los hornos de vacío modernos se rigen por controles informáticos sofisticados. Esto asegura que cada pieza de un lote, y cada lote subsiguiente, se someta exactamente al mismo ciclo térmico.

Este alto grado de repetibilidad garantiza una calidad constante y es esencial para las industrias que exigen componentes certificados y fiables.

Comprensión de las compensaciones

Si bien el endurecimiento al vacío ofrece resultados superiores, no es la solución universal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

La consideración principal: el coste

El equipo y el control de proceso necesarios para el endurecimiento al vacío lo hacen más caro que el tratamiento térmico convencional basado en la atmósfera.

El mayor coste inicial debe sopesarse frente a los ahorros derivados de la eliminación del postprocesamiento y el valor de la mejora de la calidad y fiabilidad del componente.

Cuándo es suficiente el endurecimiento convencional

Para componentes donde el acabado superficial no es una preocupación estética y son aceptables ligeros cambios dimensionales, los métodos de endurecimiento tradicionales suelen ser más rentables.

Estos procesos más sencillos son adecuados para piezas de uso general que no requieren la precisión y pureza de un tratamiento al vacío.

El espectro de los tratamientos al vacío

Es importante reconocer que el horno de vacío es una herramienta versátil. La misma tecnología permite otros procesos térmicos avanzados como el revenido al vacío, la nitruración y la sinterización, cada uno ofreciendo beneficios únicos para mejorar la resistencia al desgaste, la resistencia a la corrosión o incluso crear materiales porosos.

Tomar la decisión correcta para su aplicación

La decisión de utilizar el endurecimiento al vacío debe estar impulsada por los requisitos finales del componente.

- Si su enfoque principal es la precisión de misión crítica (aeroespacial, médica, herramientas de alta gama): La mínima distorsión y la alta repetibilidad del endurecimiento al vacío son innegociables para garantizar la fiabilidad y el rendimiento.

- Si su enfoque principal es un acabado superficial perfecto: El endurecimiento al vacío proporciona una superficie limpia y brillante que elimina la necesidad de operaciones secundarias, ahorrando tiempo y dinero a largo plazo.

- Si su enfoque principal es la rentabilidad para piezas de uso general: Un proceso de tratamiento térmico convencional es probablemente la opción más económica, siempre que sean aceptables ligeras cascarillas y distorsiones.

En última instancia, elegir el endurecimiento al vacío es una inversión en calidad, precisión y un proceso de fabricación optimizado.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Acabado superficial prístino | Sin oxidación ni descarburación; elimina la necesidad de limpieza posterior al tratamiento. |

| Distorsión mínima | El control térmico preciso preserva las dimensiones de la pieza, ideal para componentes de alta tolerancia. |

| Alta repetibilidad | Los ciclos controlados por ordenador garantizan resultados consistentes y fiables entre lotes. |

| Aplicaciones versátiles | Permite procesos como el revenido y la nitruración para mejorar las propiedades del material. |

¿Listo para elevar la calidad de sus componentes con un endurecimiento al vacío de precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando las soluciones de procesamiento térmico fiables que su laboratorio necesita. Nuestra experiencia garantiza que logre las superficies impecables y la precisión dimensional requeridas para aplicaciones aeroespaciales, médicas y de herramientas de alto rendimiento. Contáctenos hoy para analizar cómo nuestras soluciones pueden optimizar su proceso de fabricación y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es la diferencia entre el moldeo al vacío y el termoformado al vacío? Elija el proceso adecuado para su prototipo

- ¿Cómo beneficia un horno de secado al vacío al procesamiento de lodos Al2O3-TiCN/Co-Ni? Protege la integridad y pureza del material

- ¿Qué papel juega un horno de recocido al vacío a alta temperatura en el postratamiento del Zircaloy? Mejorar la estabilidad de los óxidos

- ¿Qué se puede hacer para aumentar o disminuir la longitud del arco en el calentamiento por arco? Voltaje maestro, separación de electrodos y atmósfera

- ¿Cuál es la temperatura del horno de recocido? Depende de su material y proceso

- ¿Qué es la sinterización en un horno? Una guía para crear piezas fuertes y densas a partir de polvo

- ¿Se puede recocer el acero inoxidable? Descubra la clave para restaurar la resistencia a la corrosión

- ¿Por qué es esencial un horno de soldadura fuerte de alto vacío para las uniones de carbono-carbono con metal? Asegurar la unión de materiales de alta pureza