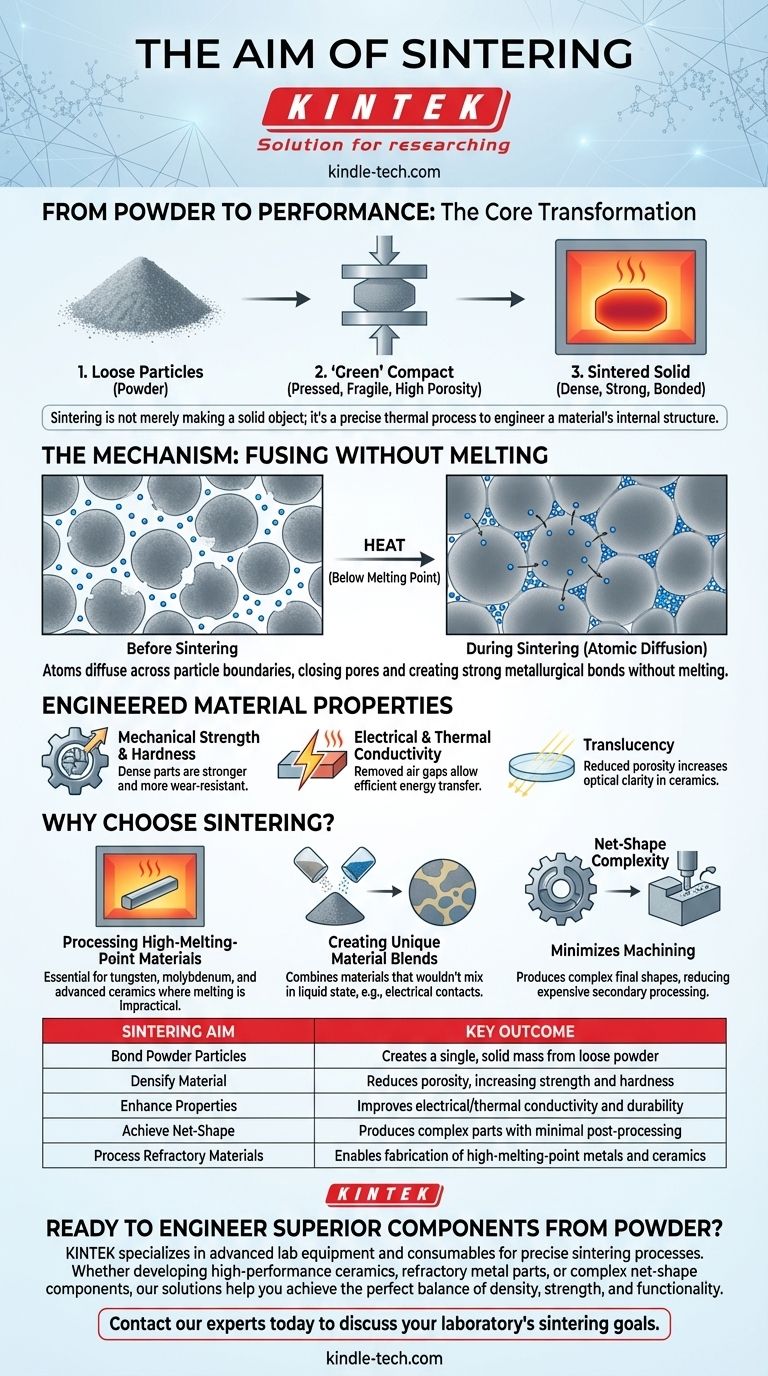

El objetivo fundamental de la sinterización es transformar una colección de partículas sueltas o una forma de polvo compactado en una masa única y sólida. Esto se logra aplicando calor por debajo del punto de fusión del material, lo que hace que las partículas se unan y se densifiquen, lo que a su vez mejora las propiedades mecánicas y físicas del material.

La sinterización no se trata simplemente de hacer un objeto sólido; es un proceso térmico preciso diseñado para diseñar la estructura interna de un material, eliminando la porosidad para mejorar significativamente su resistencia, densidad y conductividad.

Del polvo al rendimiento: la transformación central

La sinterización es un paso crítico en la metalurgia de polvos y la fabricación de cerámica. El proceso convierte una pieza frágil preformada en un componente duradero y funcional.

El punto de partida: el compacto "en verde"

Antes de que pueda ocurrir la sinterización, se debe preparar un material. Esto generalmente implica prensar un polvo fino en la forma deseada utilizando un troquel.

Esta forma inicial se conoce como compacto "en verde". Si bien mantiene su forma, es mecánicamente débil y tiene una alta porosidad; esencialmente, es solo polvo comprimido. Esta etapa es vital para crear piezas complejas con tolerancias estrictas antes del endurecimiento final.

El mecanismo: fusión sin derretir

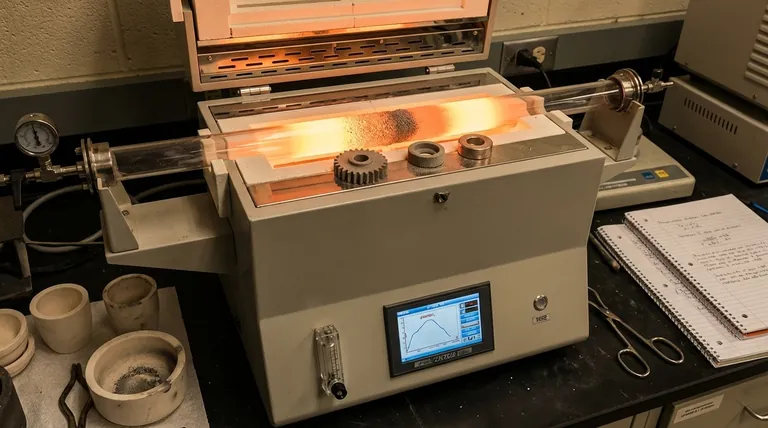

El compacto en verde se coloca en un horno y se calienta a una temperatura lo suficientemente alta como para energizar los átomos, pero lo suficientemente baja como para evitar la fusión.

A esta temperatura, los átomos comienzan a difundirse a través de los límites de las partículas adyacentes. Este movimiento atómico cierra los huecos (o poros) entre las partículas, creando fuertes enlaces metalúrgicos y haciendo que toda la pieza se encoja y se vuelva más densa.

El resultado: propiedades de material diseñadas

El objetivo principal de esta transformación es lograr características de material específicas y deseables.

Al eliminar los poros internos, la sinterización mejora drásticamente las siguientes propiedades de un material:

- Resistencia mecánica y dureza: Una pieza densa es más fuerte y más resistente al desgaste.

- Conductividad eléctrica y térmica: La eliminación de los espacios de aire permite que la electricidad y el calor viajen a través del material de manera más eficiente.

- Translucidez: En cerámica, la reducción de la porosidad puede aumentar la claridad óptica.

¿Por qué elegir la sinterización en lugar de la fusión?

Si bien la fundición (fundir y verter) es un método de fabricación común, la sinterización ofrece ventajas únicas que la convierten en la opción superior o única para ciertas aplicaciones.

Procesamiento de materiales de alto punto de fusión

La sinterización es esencial para materiales como el tungsteno, el molibdeno y muchas cerámicas avanzadas. Sus puntos de fusión son tan altos que fundirlos y moldearlos es comercialmente inviable o tecnológicamente prohibitivo.

Creación de mezclas de materiales únicas

El proceso permite la creación de compuestos a partir de materiales que no se mezclarían en estado líquido. Por ejemplo, se utiliza para producir contactos eléctricos combinando cobre (para conductividad) y tungsteno (para resistencia al arco).

Logro de complejidad de forma neta

Debido a que la forma inicial se forma prensando polvo, la sinterización puede producir componentes complejos como engranajes, levas y soportes estructurales con su forma final (o "neta"). Esto reduce drásticamente la necesidad de un mecanizado secundario costoso y derrochador.

Comprendiendo las compensaciones

La sinterización es una técnica poderosa, pero conlleva desafíos técnicos inherentes que deben gestionarse.

Porosidad inherente

Si bien el objetivo suele ser la densificación completa, lograr una densidad del 100% es difícil. La mayoría de las piezas sinterizadas retienen una pequeña cantidad de porosidad residual, que puede actuar como un punto de concentración de tensiones y puede limitar la resistencia a la fatiga máxima del material en comparación con un componente completamente forjado.

Control de la contracción

A medida que la pieza se densifica, se encoge. Esta contracción debe calcularse con precisión y tenerse en cuenta en el diseño inicial del utillaje del compacto "en verde" para garantizar que la pieza final cumpla con las especificaciones dimensionales.

Demandas de energía y equipo

La sinterización convencional requiere hornos de alta temperatura que consumen una cantidad significativa de energía. Si bien a menudo es rentable a escala, la inversión de capital inicial para prensas y hornos es sustancial. Innovaciones como la sinterización en frío tienen como objetivo reducir estas demandas de energía al permitir la densificación a temperaturas mucho más bajas.

Tomar la decisión correcta para su objetivo

La selección de la sinterización es una decisión estratégica basada en los requisitos de su material y diseño.

- Si su enfoque principal es la fabricación de piezas metálicas complejas a escala: Utilice la sinterización por sus capacidades de forma neta para reducir el desperdicio de mecanizado y permitir la producción de alto volumen de componentes como engranajes y poleas.

- Si su enfoque principal es la creación de componentes cerámicos de alto rendimiento: La sinterización es el método esencial para consolidar polvos cerámicos en una forma densa, fuerte y funcional para aplicaciones térmicas o eléctricas.

- Si su enfoque principal es trabajar con materiales con puntos de fusión extremos: La sinterización proporciona la única vía práctica para consolidar metales refractarios y sus aleaciones en piezas sólidas y utilizables.

En última instancia, la sinterización le permite diseñar un material desde el nivel de las partículas, dándole un control preciso sobre la forma, la densidad y la función del producto final.

Tabla resumen:

| Objetivo de la sinterización | Resultado clave |

|---|---|

| Unir partículas de polvo | Crea una masa única y sólida a partir de polvo suelto |

| Densificar el material | Reduce la porosidad, aumentando la resistencia y la dureza |

| Mejorar las propiedades | Mejora la conductividad eléctrica/térmica y la durabilidad |

| Lograr forma neta | Produce piezas complejas con un posprocesamiento mínimo |

| Procesar materiales refractarios | Permite la fabricación de metales y cerámicas de alto punto de fusión |

¿Listo para diseñar componentes superiores a partir de polvo?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de sinterización precisos. Ya sea que esté desarrollando cerámicas de alto rendimiento, piezas de metal refractario o componentes complejos de forma neta, nuestras soluciones lo ayudan a lograr el equilibrio perfecto de densidad, resistencia y funcionalidad.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos apoyar los objetivos de sinterización y desarrollo de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es la técnica de pulverización catódica de CC pulsada? Un método estable para depositar películas aislantes

- ¿Cuáles son las limitaciones de la deposición física de vapor? Superando el desafío de la línea de visión

- ¿Cuál es la importancia de los agitadores de temperatura constante o los agitadores magnéticos en la evaluación de la reutilización de catalizadores?

- ¿Cuáles son las ventajas y limitaciones del proceso de tratamiento térmico? Desbloquee el rendimiento del material

- ¿Qué es la sinterización en cerámica? El proceso de alta temperatura para crear materiales densos y resistentes

- ¿Qué se entiende por uniformidad de la película? La clave para un rendimiento fiable de las películas delgadas

- ¿Es una prensa de filtros mejor que un clarificador? Elija la herramienta adecuada para su objetivo de separación

- ¿Cuál de las siguientes propiedades se ve afectada por el tratamiento térmico? Una guía para adaptar el rendimiento del material