En un contexto industrial, el recocido es un proceso crítico de tratamiento térmico utilizado para alterar la microestructura de un material, principalmente metales. Al calentar el material a una temperatura específica y luego enfriarlo lentamente, el recocido hace que el material sea más blando, más dúctil y más fácil de trabajar. Invierte eficazmente los efectos negativos de los procesos de fabricación como el conformado en frío o la soldadura.

El propósito principal del recocido no es solo calentar y enfriar un material, sino restablecer estratégicamente su estructura interna. Esto elimina el estrés y la fragilidad acumulados, haciendo que el material sea predecible y apto para su posterior fabricación o su aplicación final.

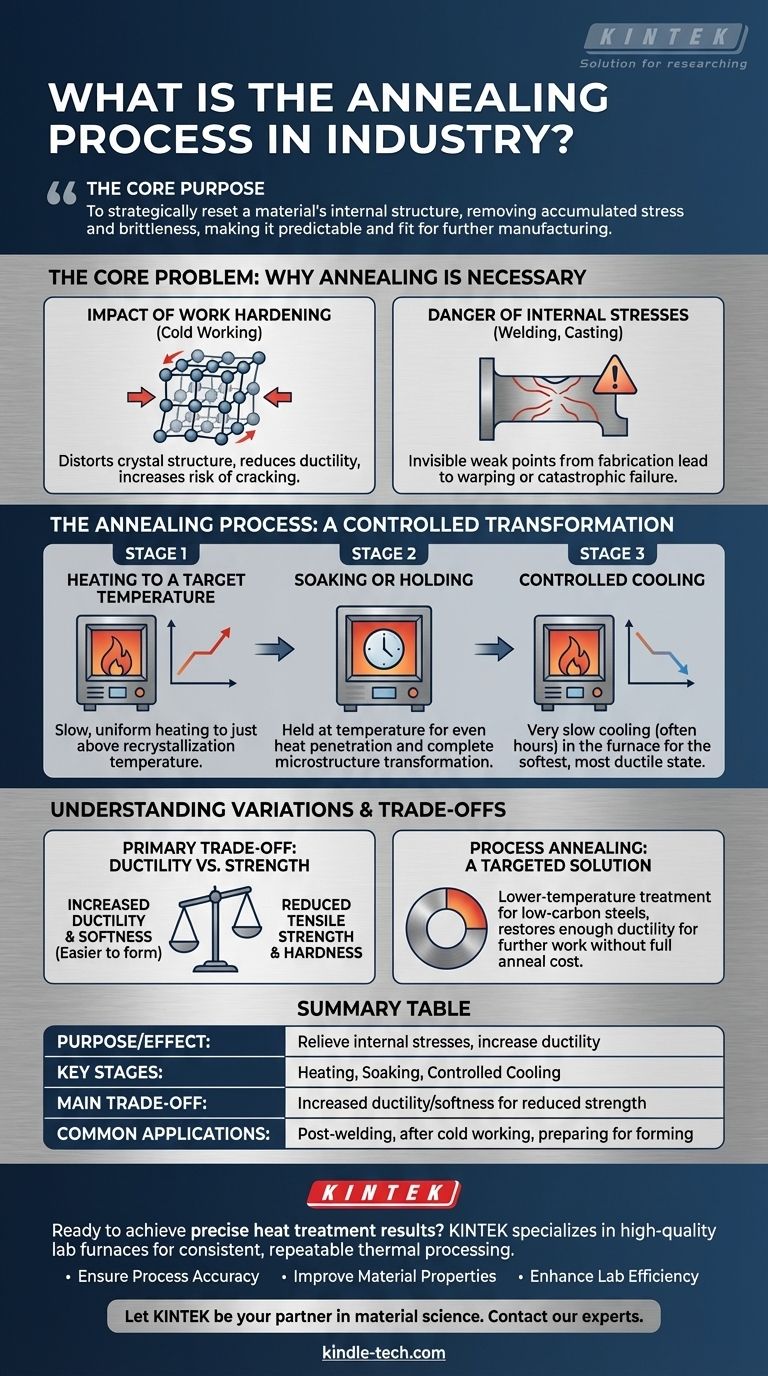

El problema central: por qué es necesario el recocido

Antes de comprender el proceso, es esencial comprender los problemas que resuelve. El recocido es una medida correctiva para los problemas introducidos durante la fabricación.

El impacto del endurecimiento por trabajo

Cuando se dobla, estira o conforma un metal a temperatura ambiente (un proceso conocido como trabajo en frío), su estructura cristalina interna se distorsiona y se tensa.

Esto hace que el material sea más duro y fuerte, pero también reduce significativamente su ductilidad, o su capacidad para deformarse sin fracturarse. Forzar demasiado un material endurecido por trabajo hará que se agriete.

El peligro de las tensiones internas

Procesos como la soldadura, la fundición o incluso el mecanizado agresivo introducen tensiones internas en un material.

Estas tensiones son invisibles pero crean puntos débiles dentro de la pieza. Con el tiempo, o bajo carga, estas tensiones pueden provocar deformaciones inesperadas, agrietamiento o fallas catastróficas.

El proceso de recocido: una transformación controlada

El recocido es un proceso preciso de tres etapas diseñado para aliviar estas tensiones y restaurar la ductilidad al permitir que la estructura granular interna del material se reforme.

Etapa 1: Calentamiento a una temperatura objetivo

El material se calienta lenta y uniformemente en un horno a una temperatura específica. Esta temperatura es crítica y suele estar justo por encima de la temperatura de recristalización del material, donde comienzan a formarse nuevos granos libres de tensión.

Etapa 2: Mantenimiento o remojo

Una vez a la temperatura objetivo, el material se "remoja" o se mantiene allí durante un período determinado. Esto permite que el calor penetre en toda la pieza de manera uniforme, asegurando la transformación completa de la microestructura interna en un nuevo estado sin tensiones.

Etapa 3: Enfriamiento controlado

Este es el paso más definitorio. El material se enfría muy lentamente, a menudo simplemente apagando el horno y dejándolo enfriar durante muchas horas. Esta lenta velocidad de enfriamiento es crucial para producir el estado final más blando, más dúctil y libre de tensiones.

Comprendiendo las variaciones y las compensaciones

Si bien el recocido completo es potente, no siempre es la única o la mejor opción. La elección implica equilibrar las propiedades deseadas con el costo y el tiempo.

El costo del tiempo y la energía

Un ciclo de recocido completo, especialmente la fase de enfriamiento lento, puede llevar muchas horas o incluso días para piezas muy grandes. Esto consume una cantidad significativa de tiempo de horno y energía, lo que aumenta el costo del producto final.

La principal compensación: ductilidad frente a resistencia

El resultado principal del recocido es una mayor ductilidad y blandura. La compensación inevitable es una reducción de la resistencia a la tracción y la dureza. El material se vuelve más fácil de conformar pero menos resistente a la fuerza.

Recocido de proceso: una solución específica

Para algunas aplicaciones, un recocido completo es innecesario. El recocido de proceso es un tratamiento específico a baja temperatura utilizado en aceros de bajo carbono endurecidos por trabajo.

No logra la blandura total de un recocido verdadero, pero restaura suficiente ductilidad para permitir un trabajo en frío adicional sin riesgo de fractura, lo que lo convierte en un paso intermedio más eficiente.

Tomar la decisión correcta para su objetivo

Aplicar el recocido de manera efectiva requiere hacer coincidir el proceso con el resultado deseado para el material.

- Si su objetivo principal es prepararse para un conformado extenso: Es necesario un recocido completo para restaurar la máxima ductilidad después de una operación inicial de trabajo en frío.

- Si su objetivo principal es garantizar la estabilidad estructural a largo plazo: Utilice el recocido para eliminar tensiones internas peligrosas de componentes críticos, especialmente después de soldar o fundir.

- Si su objetivo principal es continuar un proceso de fabricación de varias etapas: Utilice un método más eficiente como el recocido de proceso para ablandar una pieza lo suficiente para el siguiente paso sin el tiempo y el costo de un recocido completo.

En última instancia, el recocido permite a los ingenieros controlar las propiedades de un material, convirtiendo las limitaciones de un proceso en el punto de partida para el siguiente.

Tabla resumen:

| Aspecto | Propósito/Efecto |

|---|---|

| Objetivo principal | Aliviar tensiones internas y aumentar la ductilidad. |

| Etapas clave del proceso | Calentamiento, Mantenimiento, Enfriamiento controlado. |

| Principal compensación | Mayor ductilidad y blandura por menor resistencia/dureza. |

| Aplicaciones comunes | Post-soldadura, después del trabajo en frío, preparación para un conformado posterior. |

¿Listo para lograr resultados de tratamiento térmico precisos y confiables en su laboratorio?

El proceso de recocido requiere un calentamiento uniforme y un control exacto de la temperatura para ser efectivo. KINTEK se especializa en hornos de laboratorio y equipos de alta calidad diseñados para un procesamiento térmico consistente y repetible.

Nuestras soluciones le ayudan a:

- Garantizar la precisión del proceso: Logre las temperaturas y los tiempos de mantenimiento específicos críticos para un recocido exitoso.

- Mejorar las propiedades del material: Produzca de manera confiable materiales más blandos, más dúctiles y libres de tensiones.

- Mejorar la eficiencia del laboratorio: Benefíciese de equipos duraderos construidos para aplicaciones de grado industrial.

Deje que KINTEK sea su socio en la ciencia de los materiales. Contacte a nuestros expertos hoy para encontrar el horno perfecto para sus necesidades de recocido y tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido