En la industria aeroespacial, el tratamiento térmico es un proceso de fabricación ineludible que se utiliza para alterar deliberadamente las propiedades físicas y mecánicas de un metal. Implica un calentamiento y enfriamiento controlados con precisión para cambiar la microestructura interna de un material. Esto se hace para lograr características específicas y críticas para la misión, como una resistencia superior, resistencia a la fatiga y durabilidad, que son fundamentales para la seguridad y el rendimiento de cada aeronave.

El propósito central del tratamiento térmico en el sector aeroespacial no es simplemente hacer que las piezas sean más duras. Es una herramienta metalúrgica altamente diseñada que se utiliza para liberar el máximo potencial de una aleación, adaptando sus propiedades para soportar las inmensas tensiones, las temperaturas extremas y las cargas cíclicas experimentadas durante el vuelo.

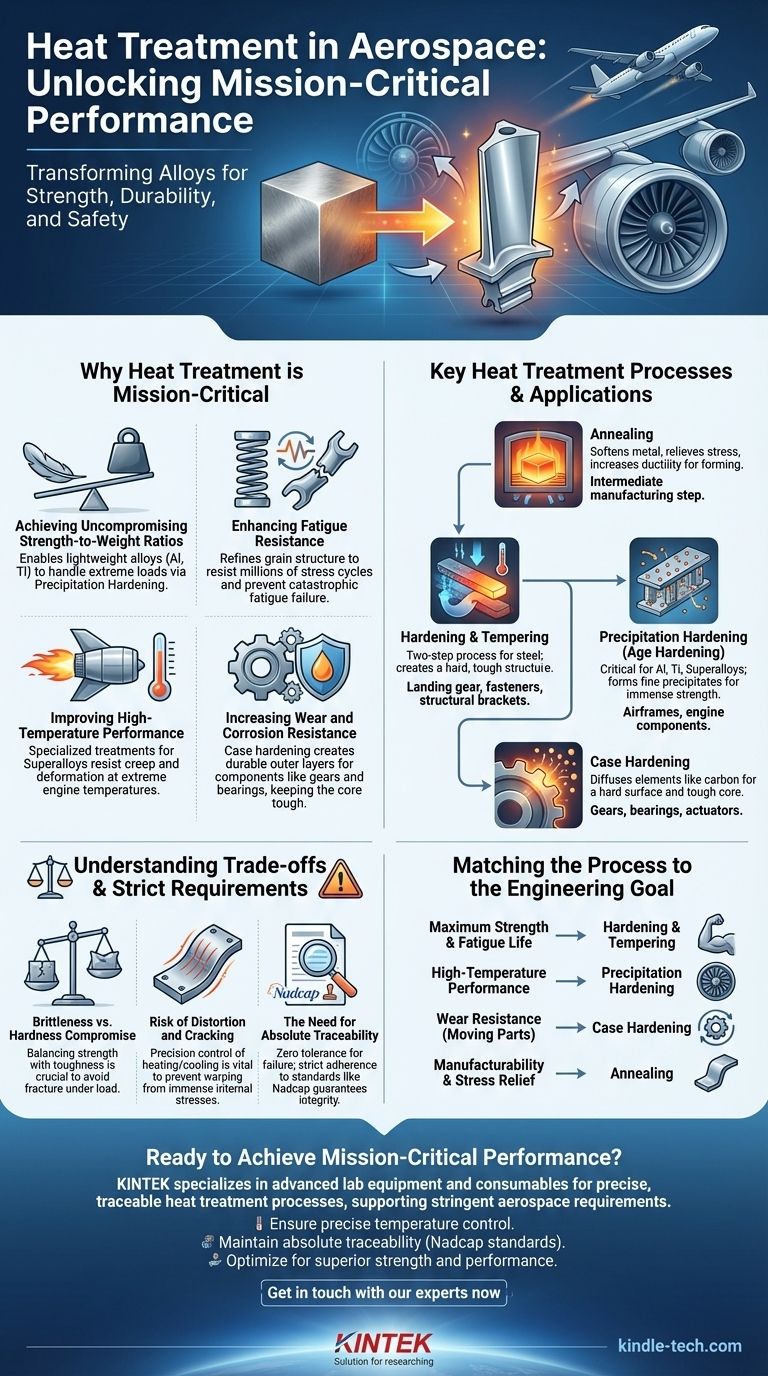

Por qué el tratamiento térmico es crítico para la misión

El tratamiento térmico transforma una aleación metálica estándar en un material de grado aeroespacial de alto rendimiento. Sin él, los componentes serían más pesados, más débiles y propensos a fallos prematuros.

Lograr relaciones inquebrantables de resistencia a peso

La ingeniería aeroespacial es una batalla constante contra el peso. El tratamiento térmico permite el uso de aleaciones ligeras, como el aluminio y el titanio.

Estos procesos, particularmente el endurecimiento por precipitación, aumentan drásticamente la resistencia de estas aleaciones, permitiéndoles soportar cargas extremas sin añadir masa innecesaria.

Mejora de la resistencia a la fatiga

Los componentes como alas, trenes de aterrizaje y fuselajes están sujetos a millones de ciclos de tensión durante su vida útil. Esta carga cíclica puede provocar fatiga del metal y fallos catastróficos.

El tratamiento térmico refina la estructura de grano del metal y puede introducir tensiones compresivas beneficiosas, lo que mejora significativamente la capacidad de un componente para resistir el inicio y la propagación de grietas por fatiga.

Mejora del rendimiento a altas temperaturas

Los motores de las aeronaves funcionan a temperaturas que debilitarían o fundirían la mayoría de los metales estándar. Las piezas como las álabes de turbina y los discos de motor deben mantener su resistencia en estas condiciones.

Los tratamientos térmicos especializados para superaleaciones (a base de níquel o cobalto) crean una microestructura estable que resiste el "fluencia" (creep), la tendencia de un material a deformarse lentamente con el tiempo a altas temperaturas.

Aumento de la resistencia al desgaste y a la corrosión

Muchos componentes aeroespaciales, como engranajes, rodamientos y actuadores, requieren superficies extremadamente duras para resistir el desgaste, mientras que el núcleo debe permanecer resistente para absorber los impactos.

Los procesos de endurecimiento superficial logran esto mediante la difusión de elementos como carbono o nitrógeno en la superficie de la pieza, creando una capa exterior duradera sin hacer que todo el componente sea quebradizo.

Procesos clave de tratamiento térmico y sus aplicaciones

Diferentes objetivos de ingeniería requieren diferentes métodos de tratamiento térmico. La elección del proceso está dictada por la aleación y la función específica del componente.

Recocido

El recocido es un proceso que calienta un metal y permite que se enfríe lentamente. Esto ablanda el metal, alivia las tensiones internas de la fabricación y aumenta su ductilidad.

A menudo se utiliza como paso intermedio para facilitar el mecanizado o conformado de un componente antes de que se someta a su tratamiento de endurecimiento final.

Templado y Revenido

Este es un proceso de dos pasos principalmente para aleaciones de acero. Primero, el endurecimiento implica calentar el acero y luego enfriarlo rápidamente (temple) para crear una estructura muy dura pero quebradiza.

En segundo lugar, el revenido implica recalentar la pieza a una temperatura más baja para reducir esa fragilidad, aumentar la tenacidad y lograr el equilibrio deseado de propiedades mecánicas para piezas como sujetadores y soportes estructurales.

Endurecimiento por precipitación (Endurecimiento por envejecimiento)

Este es el proceso más crítico para las superaleaciones de aluminio, titanio y níquel de alta resistencia.

El proceso implica calentar el material para disolver los elementos de aleación, enfriarlo y luego mantenerlo a una temperatura más baja (envejecimiento). Esto provoca que se formen partículas extremadamente finas, o precipitados, dentro de la estructura del metal, que actúan como obstáculos a la deformación y aumentan drásticamente su resistencia y dureza. Esto se utiliza ampliamente en fuselajes y componentes de motores.

Comprensión de las compensaciones y los requisitos estrictos

El tratamiento térmico es una ciencia de precisión, y cualquier desviación puede tener graves consecuencias. El proceso se rige por estrictas normas industriales y compensaciones metalúrgicas inherentes.

El compromiso entre fragilidad y dureza

Un principio fundamental de la metalurgia es que a medida que se aumenta la dureza de un material, generalmente se disminuye su tenacidad y se aumenta su fragilidad.

El objetivo de un proceso como el revenido es encontrar el equilibrio óptimo para una aplicación específica, asegurando que una pieza sea lo suficientemente fuerte para resistir la deformación pero lo suficientemente tenaz para evitar fracturarse bajo cargas repentinas.

El riesgo de distorsión y agrietamiento

Los rápidos cambios de temperatura implicados en el tratamiento térmico, especialmente el temple, crean inmensas tensiones internas.

Estas tensiones pueden hacer que las piezas delgadas o complejas se deformen o incluso se agrieten si el proceso no se controla con extrema precisión. El diseño de la pieza y el control de las velocidades de calentamiento y enfriamiento son fundamentales para prevenir esto.

La necesidad de una trazabilidad absoluta

La industria aeroespacial opera con tolerancia cero para el fallo de materiales. Cada pieza tratada térmicamente debe tener un registro totalmente trazable de su procesamiento.

Normas como Nadcap (Programa de Acreditación de Contratistas de Defensa y Aeroespacial Nacional) garantizan que las instalaciones se adhieran a los controles de proceso más estrictos, desde la calibración del horno hasta el registro de la temperatura, garantizando la integridad de cada componente.

Adaptar el proceso al objetivo de ingeniería

La elección del tratamiento térmico está impulsada enteramente por el papel del componente y el entorno en el que opera.

- Si su enfoque principal es la máxima resistencia y vida útil a la fatiga (por ejemplo, trenes de aterrizaje): Los procesos de endurecimiento y revenido están diseñados para lograr un núcleo tenaz y de alta resistencia capaz de absorber inmensos impactos y cargas cíclicas.

- Si su enfoque principal es el rendimiento a alta temperatura (por ejemplo, álabes de turbina): El endurecimiento por precipitación de superaleaciones es el proceso esencial para crear una microestructura estable que resista la fluencia del material.

- Si su enfoque principal es la resistencia al desgaste de las piezas móviles (por ejemplo, engranajes): Las técnicas de endurecimiento superficial como la carburación o la nitruración son la opción óptima para crear una superficie dura sobre un núcleo dúctil.

- Si su enfoque principal es la capacidad de fabricación y la relajación de tensiones: El recocido es el paso preparatorio o final crítico para hacer que los materiales sean trabajables y garantizar la estabilidad dimensional.

En última instancia, dominar el tratamiento térmico es fundamental para transformar el metal en bruto en un componente capaz de soportar las extraordinarias exigencias del vuelo.

Tabla de resumen:

| Proceso | Objetivo clave | Aplicaciones aeroespaciales comunes |

|---|---|---|

| Endurecimiento por precipitación | Maximizar la relación resistencia-peso | Fuselajes, componentes de motor (aleaciones de titanio, aluminio) |

| Endurecimiento y Revenido | Equilibrar resistencia y tenacidad | Trenes de aterrizaje, sujetadores, soportes estructurales (aleaciones de acero) |

| Endurecimiento superficial | Mejorar la resistencia al desgaste de la superficie | Engranajes, rodamientos, actuadores |

| Recocido | Aliviar tensiones, mejorar la ductilidad | Paso intermedio de fabricación para la conformabilidad |

¿Listo para lograr un rendimiento crítico para la misión en sus componentes aeroespaciales?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de tratamiento térmico precisos y trazables. Ya sea que esté desarrollando fuselajes de alta resistencia, trenes de aterrizaje duraderos o álabes de turbina resistentes al calor, nuestras soluciones respaldan los estrictos requisitos de la fabricación aeroespacial.

Le ayudamos a:

- Garantizar un control preciso de la temperatura para procesos como el endurecimiento por precipitación.

- Mantener una trazabilidad absoluta para cumplir con Nadcap y otras normas de la industria.

- Optimizar su tratamiento térmico para una resistencia superior, resistencia a la fatiga y rendimiento a altas temperaturas.

Contáctenos hoy para discutir cómo KINTEK puede apoyar el papel crítico de su laboratorio en la innovación aeroespacial.

Póngase en contacto con nuestros expertos ahora

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores