En esencia, un horno de fusión se utiliza para licuar metales para una amplia gama de aplicaciones industriales y artesanales. Su propósito fundamental es aplicar suficiente calor para transformar el metal sólido en estado líquido, lo que permite procesos como la fundición, el refinado, la aleación y el remodelado para todo, desde joyería de metales preciosos hasta componentes industriales.

La aplicación principal de un horno de fusión es lograr la licuefacción completa del metal. Esto permite purificar materiales, crear aleaciones precisas y fundir formas complejas, lo que lo convierte en una herramienta indispensable en la fabricación, el refinado y la metalurgia.

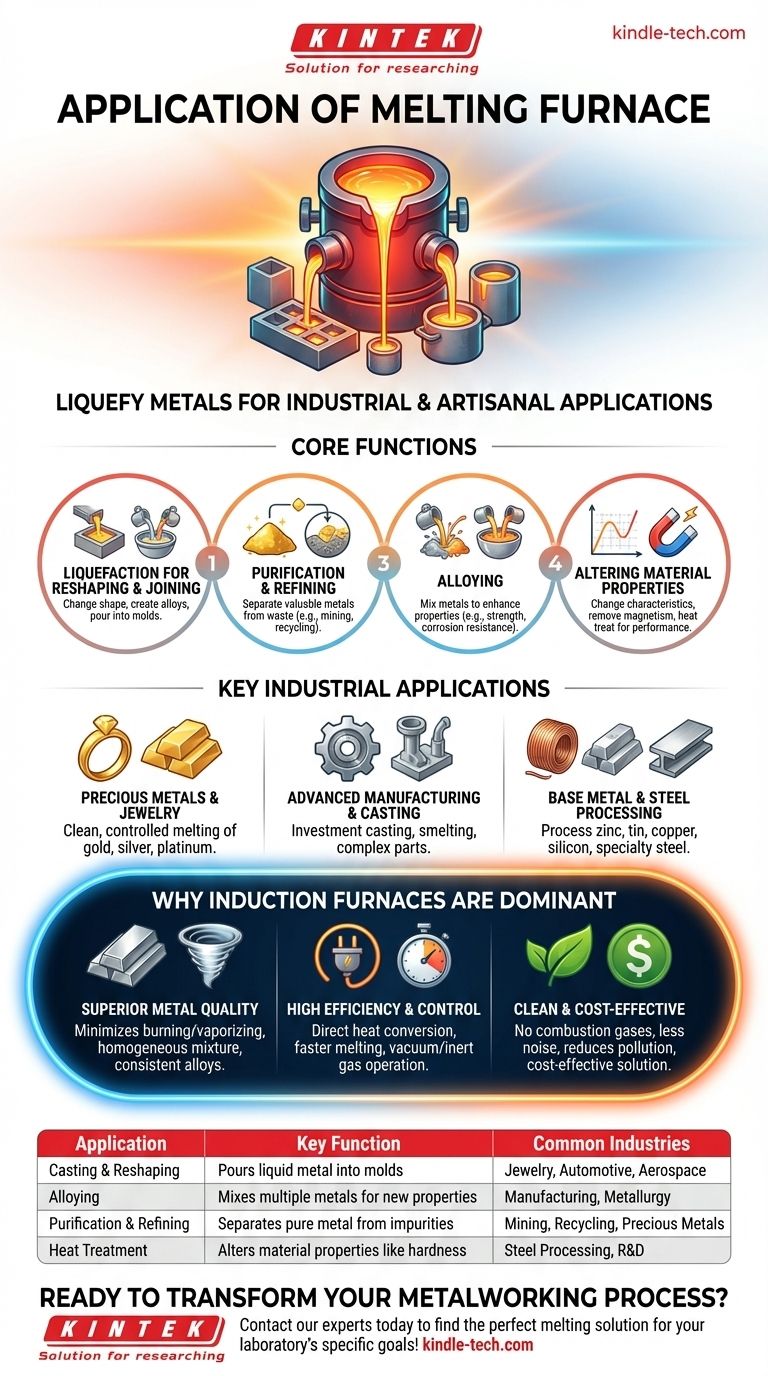

Funciones principales de la fusión de metales

El acto de fundir un metal es el primer paso en varios procesos de transformación críticos. El horno es la herramienta que hace posibles estas transformaciones de manera controlada y eficiente.

Licuefacción para remodelar y unir

La aplicación más sencilla es cambiar la forma de un metal. Al fundirlo, el material se puede verter en un molde de casi cualquier diseño, un proceso conocido como fundición.

Esto también es esencial para crear aleaciones, donde se funden y mezclan varios metales para producir un nuevo material con propiedades mejoradas, como resistencia o resistencia a la corrosión.

Purificación y refinado

La fusión es un paso crucial en la separación de metales valiosos de las impurezas. Esto es común en el reciclaje y la minería, donde los hornos se utilizan para fundir materiales como cenizas de oro, escoria de estaño o chatarra electrónica para aislar y recuperar el metal puro.

Alteración de las propiedades del material

El proceso de fusión puede cambiar fundamentalmente las características físicas de un metal. Por ejemplo, calentar ciertos tipos de acero más allá de su temperatura de Curie y permitir que se enfríen altera su estructura atómica, eliminando eficazmente cualquier magnetismo residual.

También es la primera etapa del tratamiento térmico, donde un metal se calienta y enfría bajo condiciones controladas para mejorar su dureza, ductilidad u otros atributos de rendimiento.

Aplicaciones industriales clave

Aunque los principios son simples, las aplicaciones son muy diversas y abarcan numerosas industrias y escalas de operación.

Metales preciosos y joyería

Los hornos de fusión por inducción son la piedra angular de las industrias de joyería, minería y refinado. Proporcionan el entorno limpio y controlado necesario para fundir y purificar metales de alto valor como oro, plata y platino sin pérdidas significativas de material o contaminación.

Fabricación avanzada y fundición

Los hornos son fundamentales para la fundición a la cera perdida, un proceso que crea piezas metálicas complejas y de alta precisión. Un modelo de cera se encierra en una carcasa cerámica, la cera se derrite y el metal fundido se vierte en la cavidad resultante.

También se utilizan para la fundición, un proceso de metalurgia extractiva que utiliza calor y un agente reductor químico para extraer un metal base de su mineral.

Procesamiento de metales base y acero

Más allá de los metales preciosos, los hornos se utilizan para procesar zinc, estaño, cobre y silicio. Los hornos especializados también son capaces de fundir pequeñas cantidades de acero y acero inoxidable, típicamente para fundición especializada o fines de investigación.

Por qué los hornos de inducción son una opción dominante

Las aplicaciones de fusión modernas dependen cada vez más de la tecnología de calentamiento por inducción sobre los métodos de calentamiento por arco más antiguos. Esta preferencia se debe a ventajas significativas en calidad, eficiencia y control.

Calidad superior del metal

El calentamiento por inducción funciona sin un arco eléctrico, minimizando el riesgo de quemar y vaporizar el metal. Esto resulta en menos pérdida de material y un producto final de mayor calidad.

Además, el proceso crea una circulación electrodinámica dentro del metal líquido. Esta acción de agitación natural asegura que la mezcla sea perfectamente homogénea, lo cual es fundamental para producir aleaciones consistentes.

Alta eficiencia y control

Los hornos de inducción son altamente eficientes, convirtiendo la energía eléctrica directamente en calor dentro del propio metal, lo que reduce la pérdida total de calor y acelera los tiempos de fusión.

El tamaño pequeño y contenido de estos hornos permite la fusión en una cámara cerrada, lo que hace posible operar bajo vacío o con gas inerte para prevenir la oxidación y la contaminación.

Operación limpia y rentable

Esta tecnología es notablemente limpia, produciendo cero gases de combustión y significativamente menos ruido que los hornos tradicionales. Esto reduce la contaminación ambiental y mejora la seguridad en el lugar de trabajo. La combinación de velocidad, eficiencia y automatización la convierte en una solución altamente rentable para muchas operaciones.

Tomar la decisión correcta para su objetivo

La selección del proceso de fusión adecuado depende completamente del resultado deseado para el material.

- Si su enfoque principal son los metales preciosos de alta pureza: El entorno limpio y no contaminante de un horno de inducción es la opción ideal para prevenir la pérdida de material y mantener el valor.

- Si su enfoque principal es crear aleaciones especializadas y consistentes: El efecto de agitación natural del calentamiento por inducción asegura una mezcla perfectamente homogénea que es difícil de lograr con otros métodos.

- Si su enfoque principal es la eficiencia operativa y el cumplimiento ambiental: La alta velocidad, la baja pérdida de energía y el funcionamiento limpio de un horno de inducción lo convierten en la opción tecnológica superior.

En última instancia, la aplicación de un horno de fusión es proporcionar el control preciso necesario para transformar el metal en una forma más valiosa y útil.

Tabla resumen:

| Aplicación | Función clave | Industrias comunes |

|---|---|---|

| Fundición y remodelado | Vierte metal líquido en moldes | Joyería, Automotriz, Aeroespacial |

| Aleación | Mezcla múltiples metales para nuevas propiedades | Manufactura, Metalurgia |

| Purificación y refinado | Separa el metal puro de las impurezas | Minería, Reciclaje, Metales preciosos |

| Tratamiento térmico | Altera propiedades del material como la dureza | Procesamiento de acero, I+D |

¿Listo para transformar su proceso de metalurgia? KINTEK se especializa en hornos de fusión de laboratorio de alto rendimiento, incluyendo modelos avanzados de inducción ideales para metales preciosos, creación de aleaciones e I+D. Nuestros hornos ofrecen el control preciso de temperatura y el entorno limpio que necesita para obtener resultados superiores. Contacte a nuestros expertos hoy para encontrar la solución de fusión perfecta para los objetivos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra