En esencia, un horno de mufla se utiliza para procesos de alta temperatura que requieren que una muestra se caliente en un ambiente controlado y aislado. Sus aplicaciones clave incluyen la calcinación, el tratamiento térmico de metales, la sinterización de materiales como cerámicas y la preparación de muestras para análisis químicos en diversas industrias. La característica definitoria del horno es que aísla el material que se calienta de los elementos calefactores y de cualquier subproducto de la combustión, evitando la contaminación.

El valor esencial de un horno de mufla no es solo su capacidad para alcanzar altas temperaturas, sino su capacidad para hacerlo manteniendo la muestra químicamente aislada. Esto asegura que el proceso en sí, ya sea quemar materia orgánica o alterar la estructura de un metal, sea lo único que afecte el material.

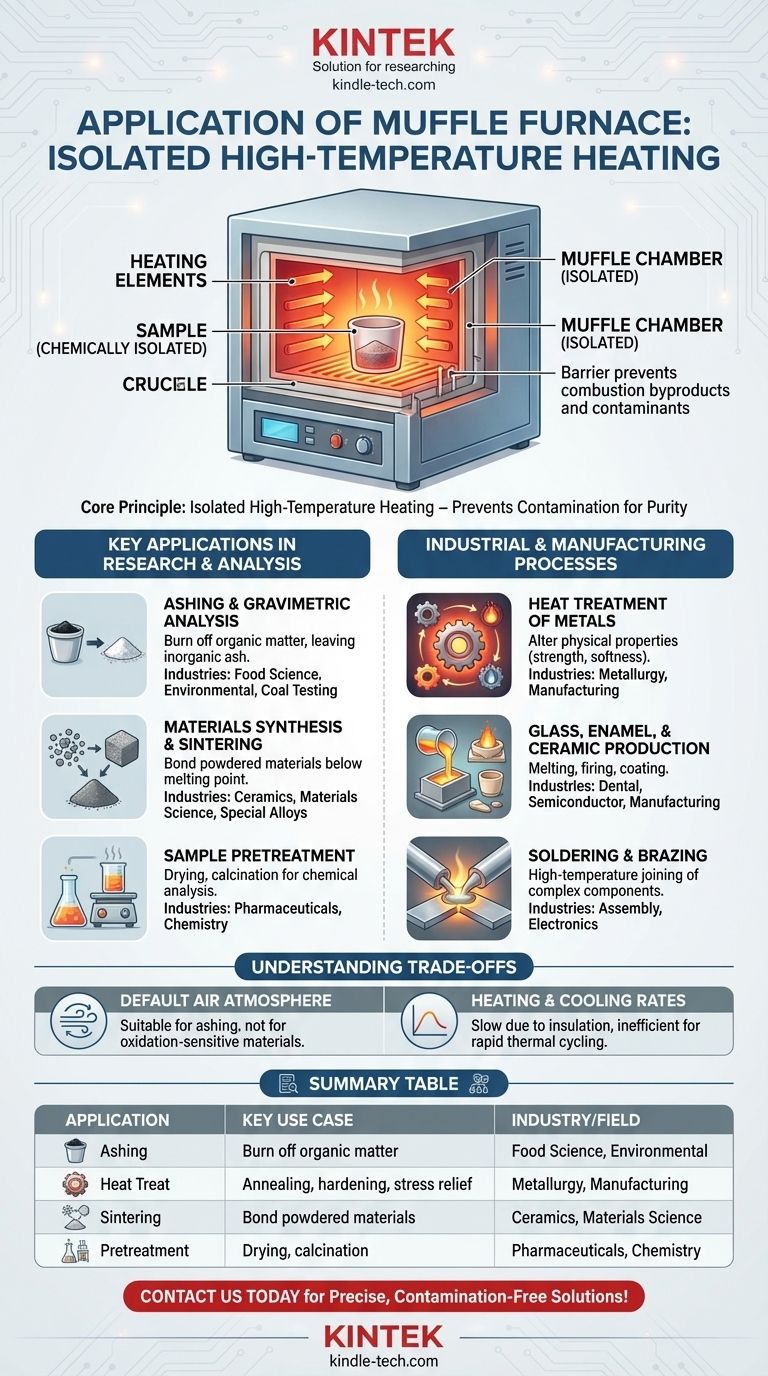

El Principio Fundamental: Calentamiento Aislado a Alta Temperatura

Un horno de mufla es fundamentalmente una cámara con aislamiento térmico. El nombre proviene de la "mufla", que es la cámara interior que contiene la muestra y la separa de las bobinas calefactoras o llamas reales.

Prevención de la Contaminación

El diseño de la mufla es crítico. Al proteger la muestra, asegura que los subproductos del combustible o la oxidación de los elementos calefactores no interactúen ni contaminen el material.

Esto lo hace indispensable para aplicaciones donde la pureza química y la integridad de la muestra son primordiales.

Aplicaciones Clave en Investigación y Análisis

La capacidad del horno para proporcionar un ambiente limpio y de alta temperatura lo convierte en una piedra angular de muchos laboratorios analíticos.

Calcinación y Análisis Gravimétrico

La calcinación es una de las aplicaciones más comunes. El horno se utiliza para calentar una muestra a una temperatura lo suficientemente alta como para quemar todas las sustancias orgánicas, dejando solo el material inorgánico no combustible, o ceniza.

Esto es crucial en campos como la ciencia de los alimentos, el análisis ambiental y las pruebas de carbón para determinar el contenido no volátil o inorgánico de una muestra.

Síntesis y Sinterización de Materiales

En la ciencia de los materiales, un horno de mufla se utiliza para crear nuevos materiales. La sinterización, por ejemplo, implica calentar materiales en polvo (como cerámicas o metales) por debajo de su punto de fusión hasta que sus partículas se unan.

Este proceso es fundamental para producir cerámicas técnicas, aleaciones especiales y otros materiales sólidos avanzados.

Pretratamiento de Muestras

En química y farmacia, el horno se utiliza a menudo para el pretratamiento de muestras. Esto puede implicar el secado, la calcinación (descomponer una sustancia por calentamiento) o la preparación de muestras médicas para análisis posteriores más sensibles.

Procesos Industriales y de Fabricación

Más allá del laboratorio, los hornos de mufla son herramientas esenciales en diversos entornos industriales para modificar y crear materiales.

Tratamiento Térmico de Metales

El horno proporciona el entorno térmico preciso necesario para el tratamiento térmico de metales y aleaciones.

Procesos como el recocido (ablandamiento del metal), el endurecimiento (aumento de la resistencia), el templado y el alivio de tensiones se realizan para alterar las propiedades físicas y mecánicas de una pieza de trabajo.

Producción de Vidrio, Esmalte y Cerámica

Las altas temperaturas alcanzadas son ideales para fundir vidrio, crear recubrimientos de esmalte duraderos en metal y cocer cerámicas técnicas utilizadas en industrias desde la dental hasta la fabricación de semiconductores.

Soldadura Blanda y Fuerte

El entorno controlado del horno también se utiliza para procesos de unión a alta temperatura como la soldadura blanda y fuerte, que son esenciales para ensamblar componentes complejos.

Comprendiendo las Ventajas y Desventajas

Aunque es increíblemente versátil, un horno de mufla estándar no es la herramienta adecuada para todas las tareas de alta temperatura. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Atmósfera de Aire Predeterminada

Un horno de mufla estándar funciona en una atmósfera de aire normal. Esto es ideal para procesos como la calcinación, pero inadecuado para materiales que se oxidarían o reaccionarían fácilmente con el aire a altas temperaturas.

Los procesos que requieren una atmósfera de gas inerte o reactivo suelen exigir un horno de tubo o un horno de vacío especializado.

Tasas de Calentamiento y Enfriamiento

Debido a su fuerte aislamiento, los hornos de mufla tienen una masa térmica significativa. Esto significa que se calientan y enfrían relativamente lento.

Esto no es un problema para la mayoría de los procesos por lotes, pero los hace ineficientes para aplicaciones que requieren ciclos térmicos rápidos.

Tomando la Decisión Correcta para su Objetivo

La selección del instrumento de calentamiento correcto depende completamente del material y del resultado deseado.

- Si su objetivo principal es determinar el contenido inorgánico: Un horno de mufla es la herramienta estándar e ideal para calcinar materiales orgánicos en análisis de alimentos, ambientales o de combustibles.

- Si su objetivo principal es modificar las propiedades físicas de un metal: El horno proporciona el entorno térmico controlado requerido para procesos de tratamiento térmico como el recocido, el endurecimiento y el alivio de tensiones.

- Si su objetivo principal es crear nuevos materiales sólidos: Su entorno limpio y de alta temperatura es esencial para sinterizar cerámicas, sintetizar compuestos novedosos y producir aleaciones especiales.

En última instancia, un horno de mufla es la herramienta fundamental para cualquier proceso de alta temperatura donde la pureza de la muestra y un entorno térmico controlado no son negociables.

Tabla Resumen:

| Aplicación | Caso de Uso Clave | Industria/Campo |

|---|---|---|

| Calcinación | Quemar materia orgánica para analizar el contenido inorgánico | Ciencia de los Alimentos, Medio Ambiente, Pruebas de Carbón |

| Tratamiento Térmico | Recocido, endurecimiento, alivio de tensiones de metales | Metalurgia, Fabricación |

| Sinterización | Unir materiales en polvo por debajo del punto de fusión | Cerámica, Ciencia de los Materiales |

| Pretratamiento de Muestras | Secado, calcinación para análisis químico | Farmacia, Química |

¿Necesita un procesamiento de alta temperatura preciso y libre de contaminación? Los hornos de mufla de KINTEK están diseñados para aplicaciones críticas como la calcinación, la sinterización y el tratamiento térmico, asegurando que sus muestras permanezcan puras y sus resultados sean confiables. Nuestros equipos de laboratorio son confiados por laboratorios de investigación e industriales en todo el mundo. ¡Contáctenos hoy para encontrar el horno de mufla perfecto para sus necesidades específicas!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas y limitaciones del tratamiento térmico? Adapte las propiedades del material para un rendimiento óptimo

- ¿Se adhiere la soldadura fuerte al hierro fundido? Una solución de unión de bajo calor para reparaciones sin grietas

- ¿Cuál es la temperatura máxima de un horno de mufla? Encuentre el calor adecuado para su aplicación

- ¿Cuál es la transferencia de calor de un horno de mufla? Comprensión del calentamiento indirecto para la pureza

- ¿Cuál es la estructura del cuerpo de un horno? Descubriendo el diseño de doble capa para un control térmico superior