En esencia, la atmósfera de un horno de tratamiento térmico es un entorno gaseoso cuidadosamente diseñado y controlado que se introduce durante el proceso de calentamiento. Su propósito es proteger activamente la superficie de la pieza de trabajo de reacciones indeseables, como la oxidación, y facilitar cambios químicos específicos como la adición de carbono o nitrógeno a la capa superficial.

Pensar en la atmósfera de un horno como simplemente "gas de fondo" es un error crítico. Es un componente activo y esencial del proceso de tratamiento térmico, que controla directamente las propiedades químicas y físicas finales de la superficie del material.

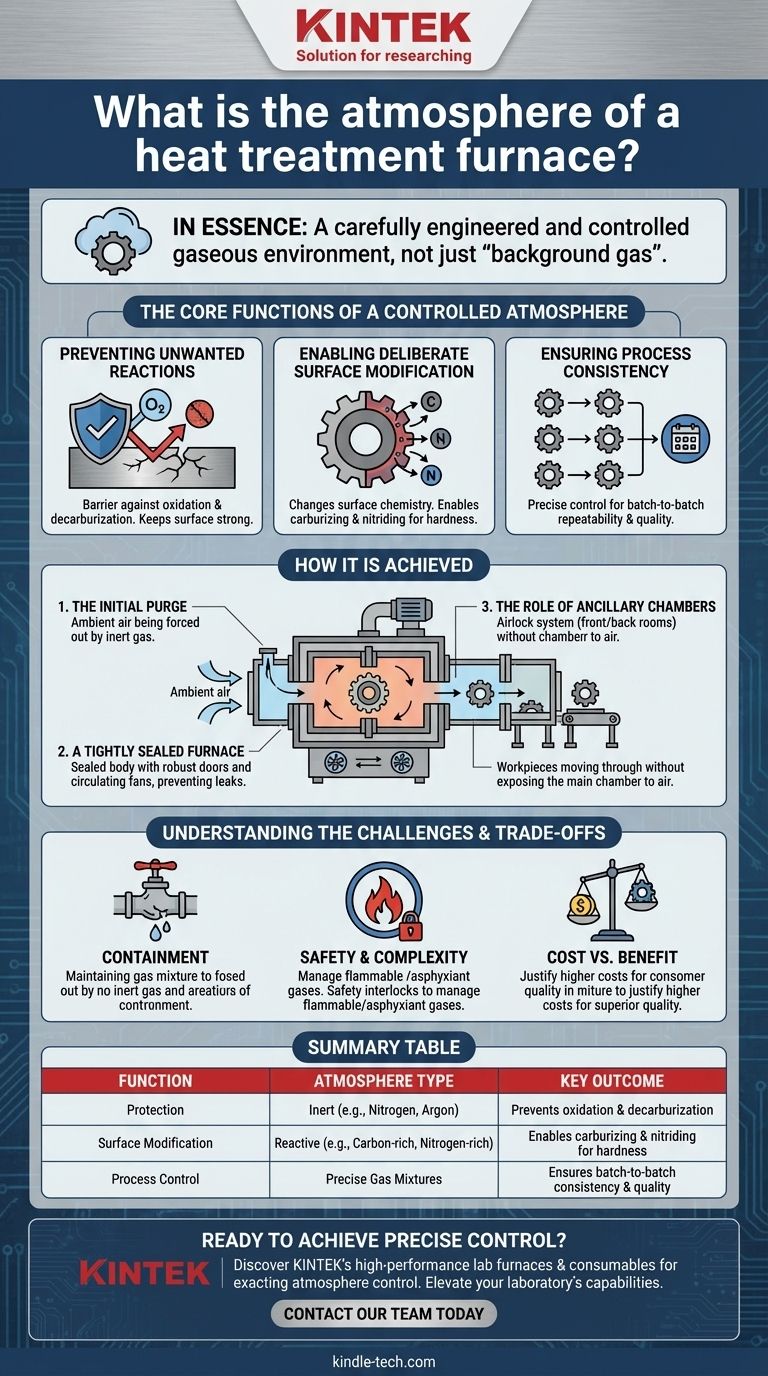

Las funciones principales de una atmósfera controlada

La razón principal para controlar la atmósfera de un horno es que a altas temperaturas, las superficies metálicas se vuelven altamente reactivas. El gas que rodea la pieza determina el resultado de estas reacciones, para bien o para mal.

Prevención de reacciones no deseadas

La función más básica de una atmósfera controlada es protectora. Crea una barrera entre la superficie metálica caliente y los elementos reactivos como el oxígeno.

Esto previene defectos comunes como la oxidación (formación de cascarilla) y la descarburación, que es la pérdida de contenido de carbono de la superficie del acero, haciéndolo más blando y débil.

Permitir la modificación deliberada de la superficie

Más allá de la simple protección, una atmósfera controlada puede utilizarse para alterar intencionadamente la química de la superficie de la pieza de trabajo. Este es un concepto fundamental en la metalurgia.

Procesos como la carburación utilizan una atmósfera rica en carbono para difundir carbono en la superficie del acero, creando una capa exterior dura y resistente al desgaste, mientras se mantiene un núcleo más tenaz.

De manera similar, la nitruración utiliza una atmósfera rica en nitrógeno para lograr una capa superficial muy dura, mejorando la resistencia al desgaste y a la fatiga.

Garantizar la consistencia del proceso

Al gestionar con precisión la composición del gas, la temperatura y la presión, una atmósfera controlada asegura que cada pieza de un lote —y cada lote subsiguiente— reciba exactamente el mismo tratamiento. Esta repetibilidad es fundamental para el control de calidad en la fabricación.

Cómo se logra una atmósfera controlada

La creación y el mantenimiento de este entorno gaseoso preciso requieren una construcción especializada del horno y procedimientos operativos cuidadosos.

La purga inicial

Antes de que comience el ciclo de calentamiento, el horno debe ser purgado del aire ambiente. Esto se hace inundando la cámara con el gas de proceso deseado, como nitrógeno, argón o la mezcla de gases reactivos específica.

Un horno herméticamente sellado

El cuerpo del horno debe estar excepcionalmente bien sellado para evitar que la atmósfera controlada se escape y, lo que es más importante, para evitar que entre aire.

Los componentes clave incluyen un cuerpo de horno sellado, ventiladores refrigerados por agua para circular la atmósfera sin comprometer el sello, y mecanismos de puerta robustos.

El papel de las cámaras auxiliares

Muchos hornos de atmósfera incluyen cámaras delanteras y traseras o vestíbulos. Estos actúan como esclusas de aire, permitiendo que las piezas de trabajo se carguen o se muevan a un tanque de enfriamiento sin exponer la cámara de calentamiento principal al aire exterior, preservando así la integridad de la atmósfera.

Comprendiendo los desafíos y las compensaciones

Aunque es esencial para obtener resultados de alta calidad, la implementación de una atmósfera controlada introduce complejidad y posibles problemas que deben gestionarse.

El desafío de la contención

Mantener la mezcla de gases precisa es el principal desafío. Incluso pequeñas fugas pueden contaminar la atmósfera con oxígeno o humedad, comprometiendo todo el proceso y potencialmente arruinando las piezas.

Seguridad y complejidad operativa

Muchos gases utilizados en atmósferas de tratamiento térmico son inflamables (como el hidrógeno o el gas endotérmico) o asfixiantes (como el nitrógeno). Esto requiere sofisticados sistemas de seguridad, ventilación y dispositivos a prueba de explosiones, lo que aumenta el costo y la complejidad operativa del horno.

Costo vs. Beneficio

Un horno de atmósfera controlada es significativamente más caro de construir, operar y mantener que un horno de aire simple. El costo de los gases en sí, junto con el equipo de monitoreo, debe justificarse por la calidad superior, las propiedades y el valor de los componentes terminados.

Tomando la decisión correcta para su objetivo

El tipo de atmósfera que necesita está dictado enteramente por el resultado deseado para su material.

- Si su enfoque principal es el simple calentamiento o recocido donde el acabado superficial no es crítico: Una atmósfera de aire no controlada puede ser suficiente, pero debe tener en cuenta la oxidación y la formación de cascarilla en la superficie.

- Si su enfoque principal es prevenir la descarburación y mantener una superficie limpia en una pieza terminada: Una atmósfera protectora neutra o inerte es esencial.

- Si su enfoque principal es el endurecimiento superficial o la alteración de la química de la superficie (por ejemplo, carburación): Una atmósfera reactiva altamente específica es innegociable y es el núcleo del proceso.

En última instancia, dominar la atmósfera del horno transforma el tratamiento térmico de un simple proceso de calentamiento en una disciplina precisa de ingeniería de materiales.

Tabla resumen:

| Función | Tipo de atmósfera | Resultado clave |

|---|---|---|

| Protección | Inerte (ej., Nitrógeno, Argón) | Previene la oxidación y la descarburación |

| Modificación de la superficie | Reactiva (ej., Rica en carbono, Rica en nitrógeno) | Permite la carburación y nitruración para dureza |

| Control del proceso | Mezclas de gases precisas | Asegura la consistencia y calidad lote a lote |

¿Listo para lograr un control preciso sobre sus procesos de tratamiento térmico? La atmósfera adecuada del horno es fundamental para prevenir defectos y mejorar las propiedades del material. En KINTEK, nos especializamos en hornos de laboratorio de alto rendimiento y consumibles diseñados para un control exacto de la atmósfera. Nuestros expertos pueden ayudarle a seleccionar el equipo ideal para cumplir con sus objetivos metalúrgicos específicos, asegurando una calidad superficial superior y resultados consistentes.

Contacte a nuestro equipo hoy para discutir su aplicación y descubrir cómo las soluciones de KINTEK pueden elevar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo contribuye un horno de carbonización y activación a alta temperatura al desarrollo del carbón activado a base de biomasa?

- ¿Cómo mejora el sinterizado los ánodos de carbono para MFC? Optimice la conductividad con hornos de alto vacío y atmósfera

- ¿Cuáles son los beneficios de usar un gas inerte para prevenir la oxidación? Proteger materiales e impulsar la calidad

- ¿Cómo protegen los hornos de atmósfera o vacío los electrolitos de sulfuro durante tratamientos térmicos como la cristalización?

- ¿Cómo garantiza un horno de vacío o atmósfera de laboratorio la fiabilidad durante el proceso de preoxidación de especímenes de aleación?

- ¿Cómo funcionan juntos el gas inerte, el flujo de aire y la presión en un horno? Domine el control preciso de la atmósfera

- ¿Cómo garantiza la precisión un horno de atmósfera dividida de tres zonas? Dominio de la uniformidad térmica para pruebas de tracción

- ¿Cuál es la función del equipo de calentamiento en atmósfera inerte en la preparación de vitrocerámicas de vidrio 70Li2S·(30-x)P2S5·xSeS2?