El material de revestimiento básico para un horno de inducción es un refractario de alto rendimiento, compuesto más comúnmente por magnesia, dolomita o alúmina. Estos materiales específicos se eligen porque poseen puntos de fusión extremadamente altos y pueden mantener su integridad estructural y estabilidad química a las intensas temperaturas requeridas para fundir metales.

El revestimiento del horno no es simplemente un contenedor; es un componente crítico de seguridad y operación. Su propósito principal es contener de forma segura el metal fundido, al mismo tiempo que protege la vital bobina de inducción del horno de daños térmicos y eléctricos.

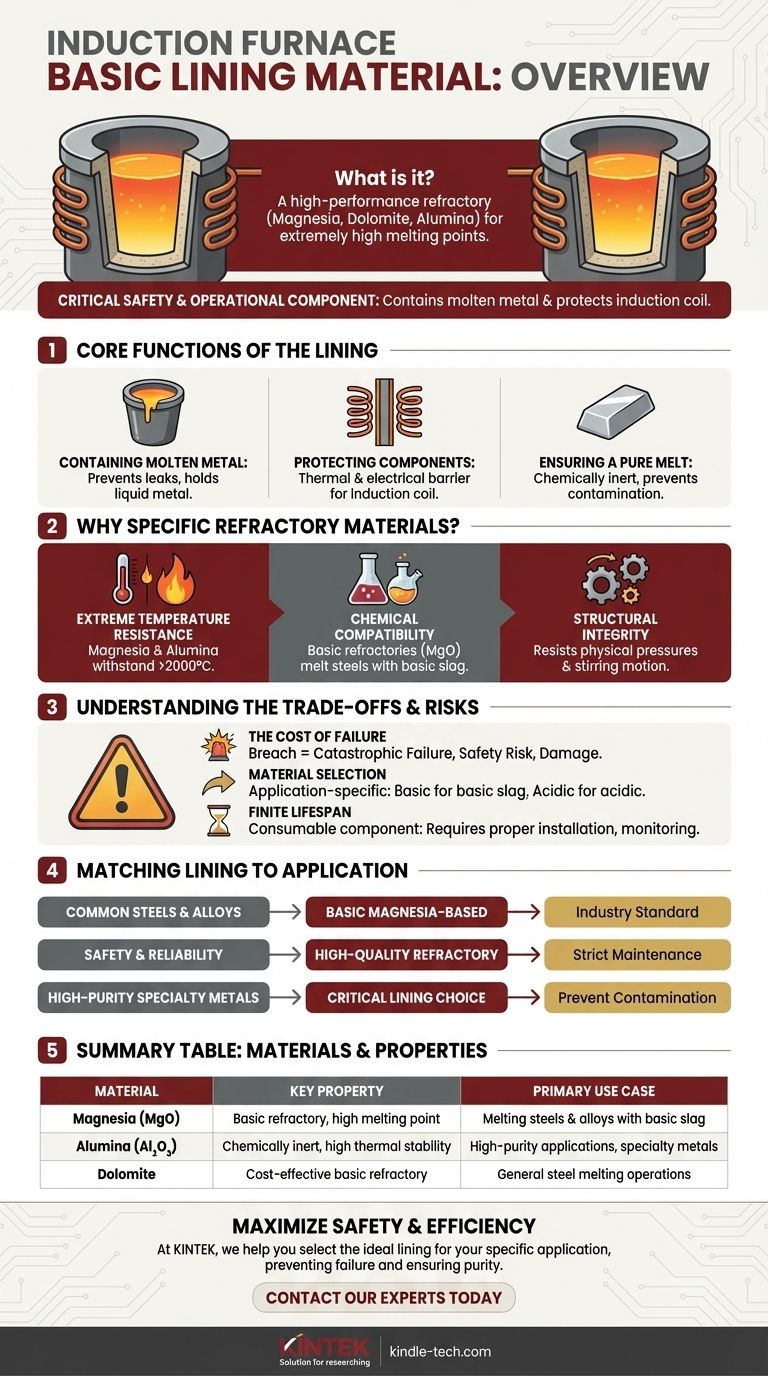

La función principal del revestimiento del horno

Para entender por qué se utilizan materiales específicos, primero debemos apreciar el exigente papel que desempeña el revestimiento. Es la parte más crítica del horno de inducción, cumpliendo múltiples funciones esenciales simultáneamente.

Contener el metal fundido

La función más obvia del revestimiento es actuar como crisol. Forma el recipiente que contiene el metal líquido, evitando que se derrame o se escape.

Proteger los componentes críticos

El revestimiento crea una barrera térmica y eléctrica entre el metal fundido sobrecalentado y la bobina de inducción. Un fallo aquí sería catastrófico, destruyendo la bobina y apagando el horno.

Garantizar una fusión pura

El material refractario debe ser químicamente inerte con respecto al metal que se está fundiendo. Esto asegura que el revestimiento no se degrade y contamine la aleación final, lo cual es crucial para aplicaciones de alta pureza.

Por qué se utilizan materiales refractarios específicos

El término refractario simplemente significa que un material es resistente a la descomposición por calor, presión o ataque químico. La elección del material es una decisión de ingeniería deliberada basada en estas propiedades.

Resistencia a temperaturas extremas

Materiales como la magnesia (MgO) y la alúmina (Al₂O₃) tienen puntos de fusión que superan con creces los de los metales que están diseñados para contener. Esta estabilidad térmica es el requisito primario e innegociable.

Compatibilidad química

El "básico" en "revestimiento básico" se refiere a su naturaleza química. Los refractarios básicos como la magnesia se utilizan para fundir aceros y otras aleaciones que producen una escoria básica, evitando una degradación reactiva del propio revestimiento.

Integridad estructural

El revestimiento debe ser lo suficientemente fuerte como para soportar las presiones físicas y el movimiento de agitación del metal fundido, que es agitado por los campos magnéticos del horno de inducción.

Comprender las compensaciones

Aunque el concepto parece sencillo, la selección y el mantenimiento de un revestimiento implican consideraciones críticas. Una elección incorrecta o un mantenimiento deficiente conducen directamente al fallo.

El coste del fallo del revestimiento

Una rotura en el revestimiento es el modo de fallo más peligroso para un horno de inducción. Puede provocar una explosión si el metal fundido entra en contacto con las bobinas de inducción refrigeradas por agua, lo que supone un grave riesgo para la seguridad y causa daños extensos al equipo.

La selección de materiales no es universal

La elección del material de revestimiento viene dictada por la aplicación. Mientras que la magnesia es un revestimiento básico común, un revestimiento ácido (como la sílice) se utilizaría para fundir metales que producen una escoria ácida. El uso del tipo incorrecto de revestimiento provocará una rápida erosión química y un fallo prematuro.

Vida útil finita

Ningún revestimiento de horno dura para siempre. Es un componente consumible que se erosiona lentamente con cada ciclo de fusión. Una instalación adecuada, el sinterizado (el proceso de calentamiento inicial) y el monitoreo continuo son esenciales para maximizar su vida útil y operar de forma segura.

Adaptar el revestimiento a la aplicación

El material adecuado es siempre el que proporciona la máxima seguridad y rendimiento para el metal específico que se procesa.

- Si su enfoque principal es la fusión de aceros y aleaciones comunes: Un revestimiento básico a base de magnesia es el estándar de la industria por su compatibilidad química y alto rendimiento.

- Si su enfoque principal es la seguridad y la fiabilidad: La selección de un material refractario de alta calidad y un estricto programa de mantenimiento son los factores más importantes para prevenir fallos catastróficos.

- Si su enfoque principal es la producción de metales especiales de alta pureza: La elección del revestimiento es crítica para evitar la contaminación y asegurar que el producto final cumpla con sus especificaciones químicas requeridas.

En última instancia, el revestimiento del horno de inducción es el elemento fundamental que hace posible una fusión segura, limpia y eficiente.

Tabla resumen:

| Material | Propiedad clave | Caso de uso principal |

|---|---|---|

| Magnesia (MgO) | Refractario básico, alto punto de fusión | Fusión de aceros y aleaciones con escoria básica |

| Alúmina (Al₂O₃) | Químicamente inerte, alta estabilidad térmica | Aplicaciones de alta pureza, metales especiales |

| Dolomita | Refractario básico rentable | Operaciones generales de fusión de acero |

Maximice la seguridad y eficiencia de sus operaciones de fusión con el revestimiento de horno adecuado.

En KINTEK, entendemos que el revestimiento del horno es el corazón de su horno de inducción. Elegir el material refractario correcto es fundamental para prevenir fallos catastróficos, proteger su equipo y garantizar la pureza de su producto final. Ya sea que esté fundiendo aceros comunes o metales especiales de alta pureza, nuestros expertos pueden ayudarlo a seleccionar la solución de revestimiento ideal para su aplicación específica.

Deje que KINTEK le proporcione el equipo de laboratorio y los consumibles fiables que su laboratorio necesita. Contacte hoy mismo con nuestros expertos para una consulta sobre cómo optimizar el rendimiento y la seguridad de su horno.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el horno de mayor temperatura? Los hornos de inducción lideran con más de 1800°C

- ¿Cuál es la pérdida por fusión de un horno de inducción? Optimice su rendimiento de metal y eficiencia energética

- ¿Qué función cumple una varilla de grafito al utilizar calentamiento por inducción para probar el revestimiento de SiC? | KINTEK Thermal Solutions

- ¿Cuál es la temperatura del recocido por inducción? Domine el tratamiento térmico específico del material

- ¿Se puede fundir cobre en un horno de inducción? Una guía para una fusión eficiente y de alta calidad

- ¿Cuál es la frecuencia del sistema de calentamiento por inducción? La clave para un control preciso del calor

- ¿Cuáles son las ventajas estructurales de un horno VIDP? Logre una fusión de alta pureza con una eficiencia superior

- ¿Por qué se utiliza alta frecuencia en el calentamiento por inducción? Para endurecimiento superficial preciso y calentamiento rápido