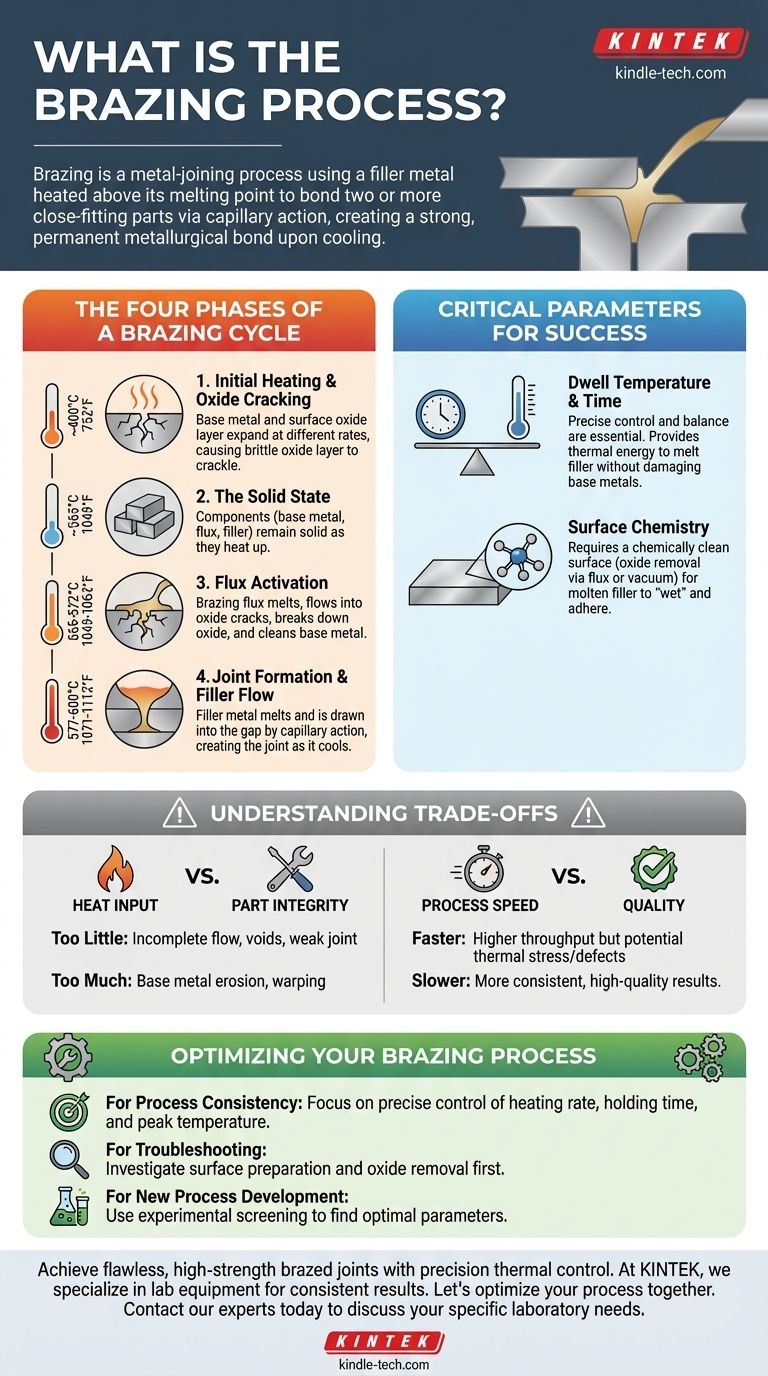

La soldadura fuerte (brazing) es un proceso de unión de metales donde un metal de aporte se calienta por encima de su punto de fusión y se distribuye entre dos o más piezas ajustadas por acción capilar. El metal de aporte, que tiene un punto de fusión más bajo que los metales base, se funde y fluye hacia el espacio, creando una unión metalúrgica fuerte y permanente al enfriarse.

El éxito de cualquier operación de soldadura fuerte depende del control preciso y el equilibrio de sus dos parámetros más esenciales: la temperatura de permanencia y el tiempo. Lograr la combinación correcta para sus materiales específicos es el principio fundamental para crear una unión sólida.

Las Cuatro Fases de un Ciclo de Soldadura Fuerte

Para muchos materiales comunes como el aluminio, el proceso de soldadura fuerte sigue un ciclo térmico distinto de cuatro fases. Comprender cada fase es clave para controlar el resultado.

Fase 1: Calentamiento Inicial y Agrietamiento del Óxido

A medida que se calienta el conjunto, comienza a expandirse. Alrededor de los 400°C (752°F), el metal base y su capa de óxido superficial se expanden a diferentes velocidades, lo que provoca que la frágil capa de óxido se agriete.

Fase 2: El Estado Sólido

Por debajo de aproximadamente 565°C (1049°F), todos los componentes del conjunto (el metal base, el fundente y el metal de aporte) permanecen en sus formas sólidas. Las piezas simplemente se están calentando.

Fase 3: Activación del Fundente

Entre 565-572°C (1049-1062°F), el fundente de soldadura fuerte se derrite. Este fundente líquido es químicamente activo y fluye hacia las grietas de la capa de óxido, descomponiéndola y limpiando el metal base subyacente para prepararlo para la unión.

Fase 4: Flujo del Metal de Aporte y Formación de la Unión

Una vez que la temperatura alcanza los 577-600°C (1071-1112°F), el metal de aporte se derrite. Debido a que la superficie ha sido limpiada por el fundente, el metal de aporte fundido es arrastrado hacia el espacio entre las piezas por acción capilar, creando la unión soldada a medida que se solidifica durante el enfriamiento.

Los Parámetros Críticos para el Éxito

Si bien el ciclo térmico proporciona el marco, se deben gestionar varias variables para garantizar una unión de alta calidad.

La Relación Fundamental: Tiempo y Temperatura

Estos dos parámetros están inextricablemente unidos. Un proceso podría requerir un tiempo de permanencia de más de 5 minutos a 577°C o un ciclo más corto de 1 a 8 minutos a una temperatura más alta como 585°C. El objetivo es proporcionar suficiente energía térmica para fundir completamente el metal de aporte sin dañar los metales base.

La Importancia de la Química de la Superficie

Una soldadura fuerte exitosa es imposible sin una superficie químicamente limpia. El proceso se basa en la eliminación de la película de óxido superficial, a menudo con un fundente químico o utilizando una atmósfera de vacío, para que el metal de aporte fundido pueda "mojar" y adherirse a los metales base.

Consideraciones de Material y Diseño

El tipo específico de aleación metálica, la forma y el tamaño de las piezas, y la calidad requerida de la unión final influyen en los parámetros ideales del proceso. Una pieza grande y gruesa requerirá una velocidad de calentamiento y un tiempo de mantenimiento diferentes a los de una pequeña y delgada.

Comprendiendo las Compensaciones

Optimizar un proceso de soldadura fuerte implica equilibrar factores contrapuestos para minimizar los defectos y maximizar la resistencia.

Aporte de Calor vs. Integridad de la Pieza

La principal compensación es entre aplicar suficiente calor durante un tiempo suficiente y causar daños a los metales base.

Muy poco calor o tiempo resulta en un flujo incompleto del metal de aporte, lo que lleva a huecos y una unión débil.

Demasiado calor o tiempo puede causar la erosión o deformación del metal base. Sin embargo, en algunos casos, tiempos de permanencia más largos a las temperaturas más altas permitidas pueden mejorar el flujo del metal de aporte y, en última instancia, reducir la cantidad de chatarra.

Velocidad del Proceso vs. Calidad

Las velocidades de calentamiento más rápidas y los tiempos de ciclo más cortos aumentan el rendimiento, pero también pueden introducir estrés térmico o una formación incompleta de la unión si no se controlan cuidadosamente. Los ciclos más lentos y controlados suelen producir resultados más consistentes y de alta calidad.

Optimización de su Proceso de Soldadura Fuerte

Debido a que hay tantos factores en juego, los parámetros ideales para una aplicación no serán perfectos para otra. El mejor enfoque es establecer una línea de base y refinarla mediante pruebas cuidadosas.

- Si su enfoque principal es la consistencia del proceso: Concéntrese en controlar con precisión la velocidad de calentamiento, el tiempo de mantenimiento y la temperatura máxima dentro de una ventana muy estrecha.

- Si está solucionando problemas de uniones fallidas: Investigue siempre primero la preparación de la superficie; la limpieza y eliminación de óxido inadecuadas son las causas más comunes de falla.

- Si está desarrollando un nuevo proceso: Utilice la selección experimental para determinar la combinación óptima de parámetros para sus aleaciones específicas, geometría de la pieza y capacidades del horno.

En última instancia, dominar el proceso de soldadura fuerte consiste en comprender y controlar estos principios fundamentales para crear uniones fuertes, confiables y repetibles.

Tabla Resumen:

| Fase de Soldadura Fuerte | Rango de Temperatura Clave | Acción Principal |

|---|---|---|

| Fase 1: Calentamiento Inicial | ~400°C (752°F) | El metal base se expande, provocando el agrietamiento de la capa de óxido. |

| Fase 2: Estado Sólido | Por debajo de ~565°C (1049°F) | Los componentes se calientan pero permanecen sólidos. |

| Fase 3: Activación del Fundente | 565-572°C (1049-1062°F) | El fundente se derrite, limpia la superficie del metal base. |

| Fase 4: Formación de la Unión | 577-600°C (1071-1112°F) | El metal de aporte se derrite, fluye por acción capilar para formar la unión. |

Logre uniones soldadas fuertes e impecables con un control térmico de precisión.

El éxito de su operación de soldadura fuerte depende del equilibrio preciso entre la temperatura de permanencia y el tiempo. En KINTEK, nos especializamos en equipos de laboratorio y consumibles en los que confían los laboratorios para obtener resultados consistentes y de alta calidad. Ya sea que esté desarrollando un nuevo proceso o solucionando fallas en las uniones, nuestra experiencia puede ayudarlo a optimizar sus parámetros para obtener la máxima resistencia y el mínimo desperdicio.

Optimicemos juntos su proceso de soldadura fuerte. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.