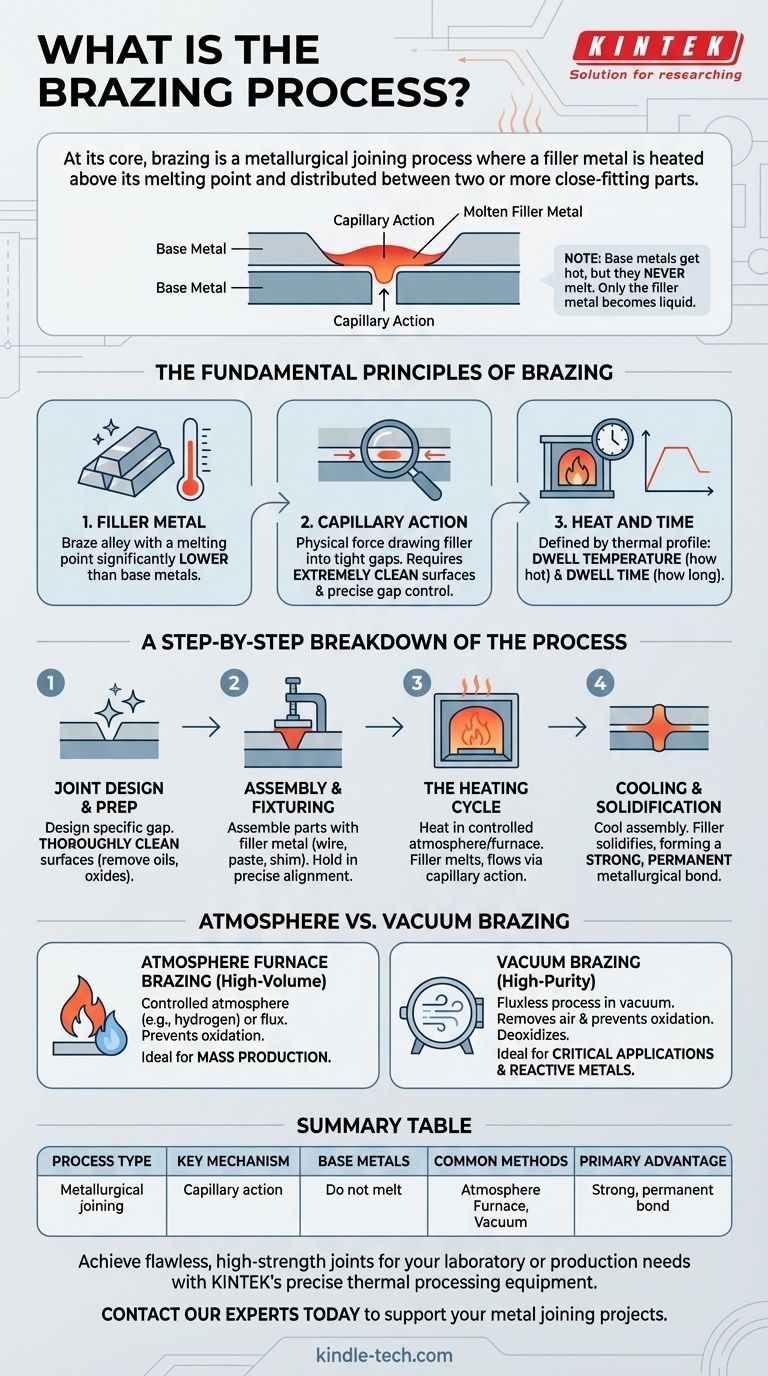

En esencia, la soldadura fuerte (brazing) es un proceso de unión metalúrgica donde un metal de aporte se calienta por encima de su punto de fusión y se distribuye entre dos o más piezas que encajan estrechamente. El metal de aporte, que tiene un punto de fusión más bajo que los metales base que se unen, es atraído hacia el espacio por acción capilar. A medida que el conjunto se enfría, el material de aporte se solidifica para formar una unión metalúrgica fuerte y permanente sin fundir los materiales base.

La soldadura fuerte no es simplemente "pegar con metal". Es un proceso térmico preciso que depende de crear superficies químicamente limpias y controlar la temperatura para permitir que una aleación de aporte fundida moje y fluya hacia una junta, creando una unión que a menudo es tan fuerte como los metales base mismos.

Los principios fundamentales de la soldadura fuerte

Para dominar la soldadura fuerte, uno debe comprender los tres elementos centrales que la hacen funcionar: el metal de aporte, la acción capilar y el entorno de calentamiento controlado. Estos principios son universales, ya sea que esté uniendo tubos de cobre simples o componentes aeroespaciales complejos.

El papel del metal de aporte

El metal de aporte, o aleación de soldadura fuerte, es el corazón de la unión. Su composición se elige de modo que su punto de fusión sea significativamente más bajo que el de los metales base que se unen.

Esta distinción es crítica: los metales base se calientan, pero nunca se funden. Solo el metal de aporte se vuelve líquido.

La importancia de la acción capilar

La acción capilar es la fuerza física que atrae el metal de aporte líquido hacia el espacio estrecho entre las piezas. Para que esto funcione, dos condiciones son esenciales.

Primero, las piezas deben estar extremadamente limpias y libres de óxidos. Segundo, el espacio entre las piezas debe controlarse con precisión, ni demasiado ancho ni demasiado estrecho.

Los parámetros críticos: calor y tiempo

Cada operación de soldadura fuerte se define por su perfil térmico. Los parámetros clave son la temperatura de permanencia (qué tan caliente se pone) y el tiempo de permanencia (cuánto tiempo permanece caliente).

El objetivo es calentar todo el conjunto de manera uniforme a una temperatura que esté por encima del punto de fusión del material de aporte pero por debajo de los puntos de fusión de los metales base, manteniéndolo el tiempo justo para que el material de aporte fluya completamente a través de la junta.

Un desglose paso a paso del proceso

Si bien las técnicas específicas varían, la secuencia fundamental de la soldadura fuerte en horno proporciona un modelo claro para comprender el proceso de principio a fin.

Paso 1: Diseño y preparación de la junta

El éxito comienza antes de que las piezas vean calor. La junta debe diseñarse con un espacio específico para promover la acción capilar.

Fundamentalmente, las superficies de los metales base deben limpiarse a fondo para eliminar cualquier aceite, suciedad y capa de óxido que impida que el metal de aporte moje la superficie.

Paso 2: Montaje y fijación

Las piezas limpias se ensamblan, a menudo con el metal de aporte precolocado dentro o cerca de la junta en forma de alambre, pasta o lámina delgada (shim).

El conjunto se mantiene en alineación precisa mediante abrazaderas o soportes de fijación para asegurar que no se mueva durante el ciclo de calentamiento y enfriamiento.

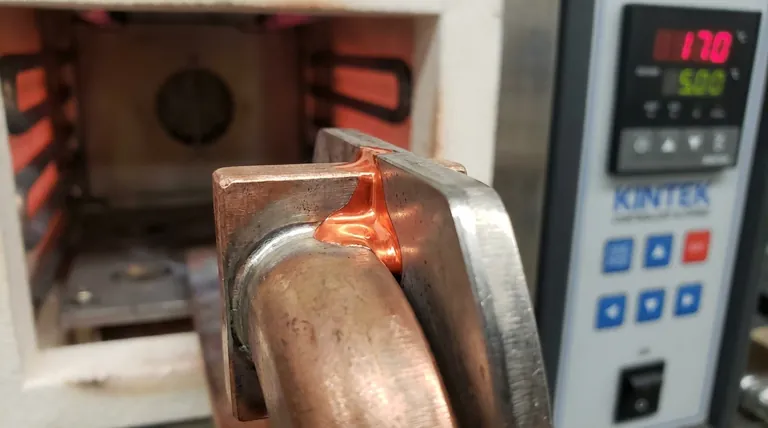

Paso 3: El ciclo de calentamiento

Todo el conjunto se calienta en una atmósfera controlada, más comúnmente un horno. A medida que aumenta la temperatura, los óxidos residuales a menudo se descomponen por expansión térmica o se eliminan mediante fundente o el propio ambiente del horno.

Una vez que el conjunto alcanza la temperatura objetivo, el metal de aporte se derrite y es arrastrado a través de toda la junta por acción capilar.

Paso 4: Enfriamiento y solidificación

Después de que el material de aporte haya penetrado completamente la junta, el conjunto se enfría de manera controlada. A medida que se enfría, el metal de aporte se solidifica, creando una unión metalúrgica sólida y continua entre las piezas. El conjunto terminado se limpia si es necesario.

Comprender las compensaciones: Atmósfera frente a vacío

El entorno en el que ocurre la soldadura fuerte tiene un gran impacto en la calidad final de la unión. Los dos métodos industriales más comunes son la soldadura fuerte en horno con atmósfera y la soldadura fuerte al vacío.

Soldadura fuerte en horno: El caballo de batalla de gran volumen

En la soldadura fuerte en horno estándar, la cámara de calentamiento se llena con una atmósfera controlada (como hidrógeno) o se utiliza un fundente. Esto evita que los metales base se oxiden a altas temperaturas.

Este método es excepcionalmente eficiente para crear miles de uniones simultáneamente, lo que lo hace ideal para la producción en masa. Sin embargo, el uso de fundente puede requerir un paso de limpieza posterior a la soldadura para eliminar residuos corrosivos.

Soldadura fuerte al vacío: El especialista en alta pureza

La soldadura fuerte al vacío es un proceso sin fundente que se realiza en una cámara de baja presión (un vacío). En lugar de depender de un gas o fundente químico, el vacío en sí elimina el aire y previene la oxidación.

Este ambiente de alta pureza puede incluso extraer contaminantes y óxidos del metal, un proceso conocido como "desoxidación". El resultado es una unión excepcionalmente fuerte y limpia, lo que lo convierte en el método preferido para aplicaciones críticas y metales reactivos.

Tomar la decisión correcta para su aplicación

Seleccionar el método de soldadura fuerte correcto depende completamente de los objetivos de su proyecto en cuanto a volumen, material y calidad final.

- Si su enfoque principal es la producción de gran volumen de metales no reactivos: La soldadura fuerte en horno estándar ofrece una eficiencia inigualable para crear uniones fuertes y confiables a escala.

- Si su enfoque principal es unir metales reactivos o lograr la máxima pureza de la unión: La soldadura fuerte al vacío es la opción superior, ya que elimina la necesidad de fundente y previene la oxidación en el nivel más fundamental.

- Si su enfoque principal es una unión exitosa independientemente del método: La limpieza meticulosa de la superficie y el control preciso del espacio de la junta son los factores más críticos para el éxito.

Al comprender estos principios básicos, puede aprovechar la soldadura fuerte para crear uniones robustas y confiables incluso para las aplicaciones más exigentes.

Tabla de resumen:

| Aspecto de la soldadura fuerte | Detalle clave |

|---|---|

| Tipo de proceso | Unión metalúrgica |

| Mecanismo clave | Acción capilar |

| Metales base | No se funden |

| Métodos comunes | Horno con atmósfera, Vacío |

| Ventaja principal | Unión fuerte y permanente |

Logre uniones impecables y de alta resistencia para sus necesidades de laboratorio o producción. KINTEK se especializa en el equipo de procesamiento térmico preciso esencial para operaciones exitosas de soldadura fuerte. Ya sea que necesite la eficiencia de gran volumen de los hornos de atmósfera o los resultados de alta pureza de los sistemas de soldadura fuerte al vacío, nuestra experiencia en equipos de laboratorio garantiza que tenga la herramienta adecuada para sus materiales y demandas de calidad específicas. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar sus proyectos de unión de metales.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos