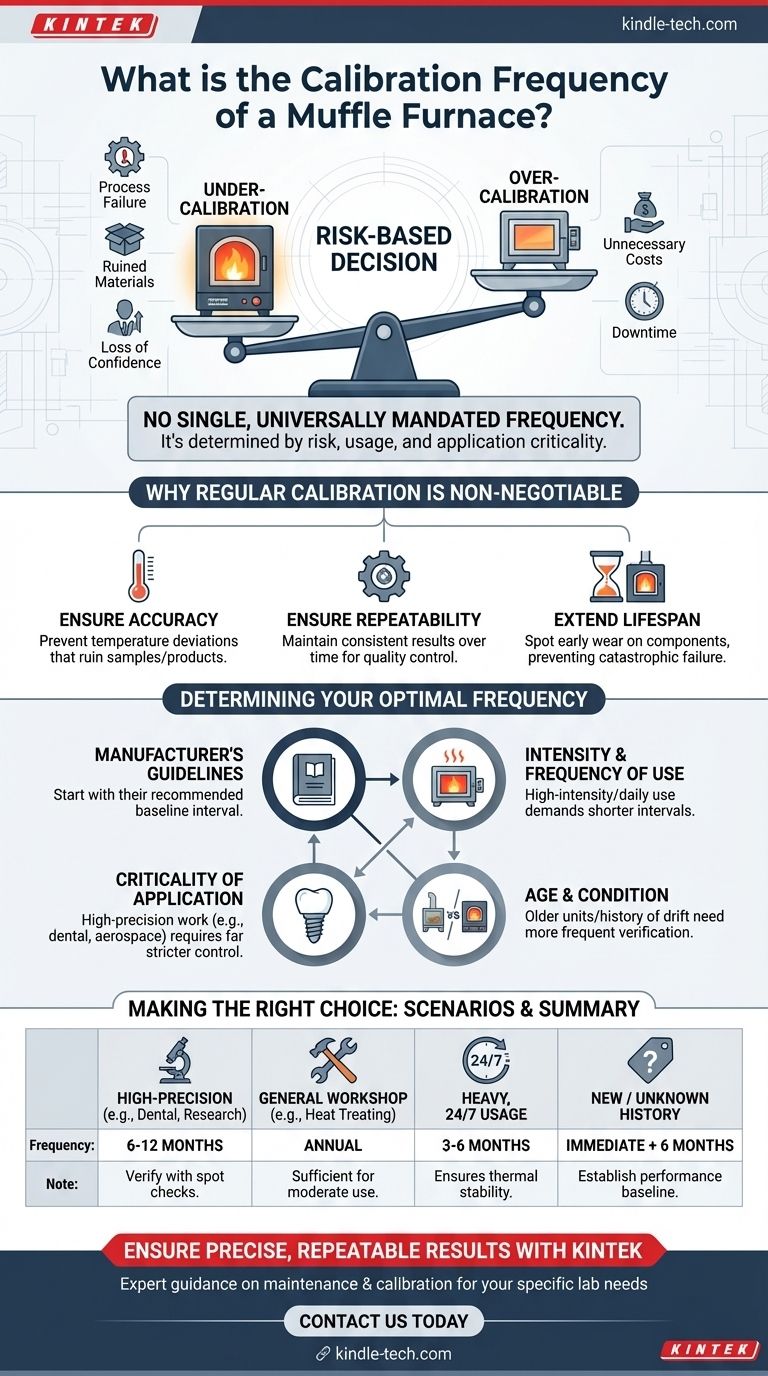

En última instancia, no existe una frecuencia de calibración única y universalmente obligatoria para un horno mufla. El intervalo correcto no es un número fijo, sino que se determina mediante una combinación de las recomendaciones del fabricante, la intensidad de uso y la criticidad de las aplicaciones que sirve. La calibración periódica es esencial para garantizar la precisión de la temperatura, evitar daños en las muestras y mantener la integridad del proceso.

El principio fundamental es que la frecuencia de calibración es una decisión basada en el riesgo. Cuanto más crítico sea su proceso y más intensivo sea el uso del horno, más corto deberá ser el intervalo entre calibraciones para garantizar un procesamiento térmico fiable y preciso.

Por qué la calibración periódica no es negociable

Un horno mufla es un instrumento de precisión. Su propósito principal es mantener una temperatura específica con precisión a lo largo del tiempo. Sin una verificación periódica, se está operando bajo una suposición de precisión que puede provocar fallos significativos.

El impacto de la temperatura inexacta

Un horno no calibrado puede provocar una desviación de la temperatura, donde la temperatura mostrada no coincide con la temperatura interna real. Esto puede provocar la ruina de restauraciones en un laboratorio dental, fallos en experimentos en un entorno de investigación o propiedades inconsistentes de los materiales en un taller.

Garantizar la repetibilidad del proceso

Para cualquier sistema de gestión de calidad, ya sea en un laboratorio o en un entorno de producción, el control del proceso es clave. La calibración periódica garantiza que un proceso ejecutado hoy a 800 °C sea idéntico a uno ejecutado dentro de seis meses, proporcionando resultados consistentes y repetibles.

Extender la vida útil del equipo

La calibración a menudo se realiza como parte de un programa de mantenimiento preventivo más amplio. Durante este servicio, los técnicos pueden detectar signos tempranos de desgaste en componentes como termopares o elementos calefactores, lo que permite realizar reparaciones proactivas que previenen fallos catastróficos y extienden la vida útil operativa del horno.

Determinación de su frecuencia de calibración óptima

En lugar de buscar una única respuesta, debe evaluar su contexto operativo específico. Utilice los siguientes factores para establecer un programa base para su equipo.

Pautas del fabricante

El manual del fabricante del horno es el primer lugar donde debe buscar. Proporcionarán un intervalo inicial recomendado basado en el diseño de su equipo y el uso previsto. Este es su punto de referencia inicial más fiable.

Intensidad y frecuencia de uso

Un horno que realiza varios ciclos diarios cerca de su temperatura máxima experimentará más deriva y desgaste de los componentes que un horno utilizado dos veces por semana a temperaturas moderadas. El uso de alta intensidad exige una calibración más frecuente.

Criticidad de la aplicación

La precisión requerida de su trabajo es un factor importante. Un horno dental que produce prótesis de grado médico requiere un control mucho más estricto que un horno utilizado para un recocido simple en un taller de aficionados. Una mayor criticidad significa intervalos de calibración más cortos.

Antigüedad y estado del horno

Los hornos más antiguos o aquellos con un historial de fluctuaciones de temperatura son más propensos a desviarse de las especificaciones. Estas unidades requieren una verificación más frecuente para garantizar que sigan siendo precisas. Un horno completamente nuevo también puede beneficiarse de una calibración de seguimiento después de sus meses iniciales de servicio para establecer una línea base de rendimiento.

Comprensión de las compensaciones

Elegir un programa de calibración implica equilibrar el riesgo, el coste y el tiempo de actividad operativa.

El riesgo de una calibración insuficiente

Calibrar con muy poca frecuencia es el enfoque de mayor riesgo. Ahorra un coste mínimo a corto plazo, pero lo expone a fallos del proceso, materiales arruinados y una pérdida total de confianza en sus resultados. Para cualquier aplicación profesional, este es un riesgo inaceptable.

El coste de una calibración excesiva

Calibrar con demasiada frecuencia (por ejemplo, mensualmente cuando anualmente es suficiente) plantea poco riesgo técnico, pero incurre en costes innecesarios. Esto incluye el coste directo del servicio de calibración y el coste operativo del tiempo de inactividad del equipo.

Ignorar el mantenimiento rutinario

La calibración no puede verse de forma aislada. Las referencias señalan la importancia de la limpieza periódica de escoria y residuos. Un horno sucio con flujo de aire obstruido o sensores contaminados no funcionará con precisión, incluso si ha sido calibrado recientemente. El mantenimiento y la calibración son dos partes del mismo objetivo: la fiabilidad.

Tomar la decisión correcta para su objetivo

Utilice estos escenarios como punto de partida para definir el programa de calibración de su horno. Siempre documente sus hallazgos y ajuste la frecuencia basándose en los datos "tal como se encontró" de cada calibración.

- Si su enfoque principal son los resultados de alta precisión (por ejemplo, dental, investigación, aeroespacial): Comience con un intervalo de 6 meses a 1 año y verifique con comprobaciones puntuales utilizando un termopar independiente.

- Si su enfoque principal es el uso general del taller (por ejemplo, tratamiento térmico, prueba de cenizas): Una calibración anual suele ser un punto de partida suficiente, asumiendo un uso moderado.

- Si está gestionando un horno con uso muy intensivo, 24 horas al día, 7 días a la semana: Un intervalo de 3 a 6 meses es un punto de referencia mucho más seguro para garantizar la estabilidad térmica.

- Si el horno es nuevo o se desconoce su historial de uso: Realice una calibración inicial inmediatamente y programe una segunda en 6 meses para establecer una clara tasa de deriva de rendimiento.

La calibración proactiva transforma su horno de una variable desconocida a una herramienta fiable y de confianza.

Tabla de resumen:

| Factor | Impacto en la frecuencia de calibración |

|---|---|

| Criticidad de la aplicación | Los usos de alta precisión (p. ej., dental, investigación) requieren una calibración más frecuente (6-12 meses). |

| Intensidad de uso | El uso intensivo y diario exige intervalos más cortos (3-6 meses) frente al uso moderado (anual). |

| Pautas del fabricante | Proporciona la recomendación base esencial para su modelo de horno específico. |

| Antigüedad y estado del horno | Las unidades más antiguas o aquellas con un historial de deriva necesitan una verificación más frecuente. |

Asegúrese de que su horno mufla ofrezca resultados precisos y repetibles cada vez.

No permita que las temperaturas inexactas comprometan sus muestras, experimentos o calidad de producción. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio fiables, junto con orientación experta sobre los programas de mantenimiento y calibración adaptados a las necesidades específicas de su laboratorio.

Póngase en contacto con nosotros hoy mismo para analizar sus requisitos de calibración de hornos y mantener sus procesos funcionando con confianza.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Una guía para aplicaciones de temperatura

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para las necesidades de su laboratorio

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio