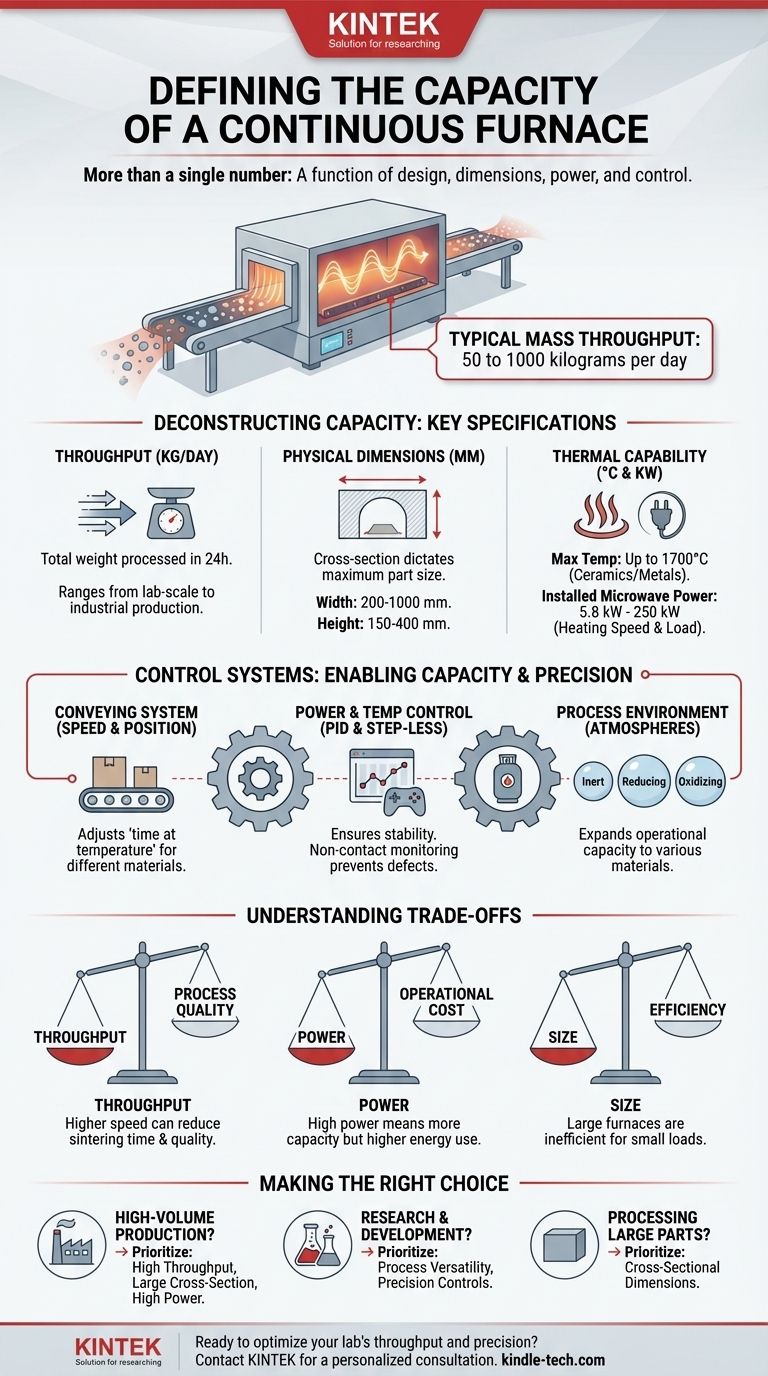

La capacidad de un horno continuo no es un número único, sino una función de su diseño y propósito. Para un horno de sinterizado por microondas continuo moderno, la capacidad de rendimiento de material suele oscilar entre 50 y 1000 kilogramos por día. Esta producción está directamente influenciada por las dimensiones físicas del horno, su potencia instalada y la sofisticación de sus sistemas de control.

La verdadera capacidad de un horno se define por algo más que su rendimiento diario. Es una medida integral de sus dimensiones físicas, potencia térmica y precisión de control de proceso, que en conjunto determinan su idoneidad para una tarea específica de fabricación o investigación.

Deconstruyendo la capacidad del horno: las especificaciones clave

Para evaluar correctamente un horno continuo, debe ir más allá del número de rendimiento principal y analizar las especificaciones centrales que dictan su rendimiento. Estos factores determinan qué puede procesar, qué tan grande puede ser y qué tan rápido puede hacerlo.

Rendimiento: la métrica principal

La medida más común de capacidad es el rendimiento másico, expresado en kilogramos por día (kg/día). El amplio rango de 50 a 1000 kg/día refleja la gran diferencia entre los modelos más pequeños a escala de laboratorio y las grandes unidades de producción industrial.

Esta cifra representa el peso total de material que el horno puede procesar con éxito en un período de 24 horas, cumpliendo con todos los requisitos de calidad.

Dimensiones físicas: la restricción volumétrica

La sección transversal interna del túnel del horno dicta el tamaño máximo de las piezas que puede procesar. Un horno típico tiene un ancho de 200 a 1000 mm y una altura de 150 a 400 mm.

Esta limitación física suele ser más crítica que el rendimiento diario. Un horno con alto rendimiento es inútil si sus componentes no caben físicamente dentro de él.

Capacidad térmica: el motor de procesamiento

La capacidad del horno para calentar material está determinada por su rango de temperatura y potencia. Una temperatura máxima de proceso de hasta 1700°C permite el sinterizado de cerámicas y metales avanzados.

La potencia de microondas instalada, que oscila entre 5,8 kW y 250 kW, se correlaciona directamente con la velocidad de calentamiento y el rendimiento. Más potencia permite un procesamiento más rápido de cargas de material más grandes.

Los sistemas de control que permiten la capacidad

La alta capacidad solo se logra con un control preciso. Los siguientes sistemas trabajan juntos para garantizar que el horno pueda operar de manera confiable en sus límites teóricos mientras mantiene la calidad del producto.

Sistema de transporte: marcando el ritmo del proceso

El sistema de transporte mueve el material a través del horno. Los controles avanzados de velocidad y posición son críticos, ya que determinan el "tiempo a temperatura", la duración durante la cual una pieza está expuesta a la zona de calor máximo.

Ajustar esta velocidad es una forma principal de ajustar el proceso para diferentes materiales y resultados deseados, impactando directamente el rendimiento final.

Control de potencia y temperatura: garantizando la precisión

Los hornos modernos utilizan controladores sofisticados para mantener las condiciones exactas del proceso. Un controlador PID (Proporcional-Integral-Derivativo) de alta gama y un control de potencia continuo permiten temperaturas extremadamente estables.

La monitorización de temperatura sin contacto proporciona datos en tiempo real sin influir en el material, asegurando que el proceso se mantenga dentro de su ventana especificada. Esta precisión previene defectos y permite que el sistema funcione a su máxima velocidad eficiente.

Entorno de proceso: versatilidad del material

La capacidad de operar con diferentes atmósferas, como inertes (por ejemplo, argón), reductoras (por ejemplo, hidrógeno) u oxidantes (por ejemplo, aire), es un aspecto crucial de la capacidad de un horno.

Aunque no es una medida directa del rendimiento físico, esta versatilidad determina el rango de materiales que el horno puede procesar, expandiendo fundamentalmente su capacidad operativa.

Comprendiendo las compensaciones

Los amplios rangos de rendimiento en los hornos continuos existen porque cada elección de diseño implica una compensación. Reconocerlas es clave para seleccionar el equipo adecuado.

Rendimiento vs. Calidad del proceso

Presionar para obtener el máximo rendimiento aumentando la velocidad del transportador reduce el tiempo que cada pieza pasa en la zona de calentamiento. Para algunos materiales, esto puede llevar a un sinterizado incompleto u otros defectos de calidad. El rendimiento más alto posible a menudo no es la configuración óptima para la calidad.

Potencia vs. Costo operativo

Un horno con 250 kW de potencia instalada ofrece una inmensa capacidad de procesamiento, pero conlleva un consumo de energía significativo y un mayor costo inicial. Una unidad de 5,8 kW de menor potencia tiene una huella operativa mucho menor, pero está limitada a cargas más pequeñas o tiempos de proceso más lentos.

Tamaño vs. Eficiencia

Una sección transversal grande es necesaria para piezas grandes, pero puede ser ineficiente para procesar componentes pequeños. Calentar un horno grande y mayormente vacío desperdicia una tremenda cantidad de energía en comparación con el uso de un horno más pequeño y de tamaño adecuado para la carga de trabajo.

Tomando la decisión correcta para su objetivo

Seleccione un horno haciendo coincidir sus especificaciones con su objetivo principal.

- Si su enfoque principal es la producción de alto volumen: Priorice un alto rendimiento máximo (kg/día), una sección transversal grande y una alta potencia instalada (kW) para maximizar la producción.

- Si su enfoque principal es la investigación y el desarrollo: Valore la versatilidad del proceso (múltiples atmósferas) y los controles de precisión (PID, potencia continua) por encima del rendimiento bruto.

- Si su enfoque principal es procesar piezas grandes y singulares: Las dimensiones de la sección transversal del horno (ancho y alto) son sus criterios de decisión más críticos.

Al analizar estas especificaciones interconectadas, puede ir más allá de un solo número de capacidad para seleccionar un horno que realmente se alinee con sus requisitos operativos específicos.

Tabla resumen:

| Especificación | Rango típico | Influencia clave |

|---|---|---|

| Rendimiento diario | 50 - 1000 kg/día | Volumen total de producción |

| Sección transversal (An x Al) | 200-1000 mm x 150-400 mm | Tamaño máximo de la pieza |

| Temperatura máxima | Hasta 1700°C | Compatibilidad del material |

| Potencia instalada | 5.8 kW - 250 kW | Velocidad de calentamiento y tamaño de la carga |

¿Listo para encontrar el horno continuo perfecto para las necesidades de rendimiento y precisión de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos continuos adaptados tanto para la producción de alto volumen como para la I+D avanzada. Nuestros expertos le ayudarán a navegar por las compensaciones entre rendimiento, potencia y control para seleccionar un sistema que maximice su eficiencia y la calidad de su producto.

Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden impulsar su próximo avance.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los factores que afectan el rendimiento de bio-aceite de la pirólisis de cáscara de coco? Controle 4 parámetros clave

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿A qué temperatura se realiza la pirólisis convencional? Descubra la temperatura adecuada para su producto deseado