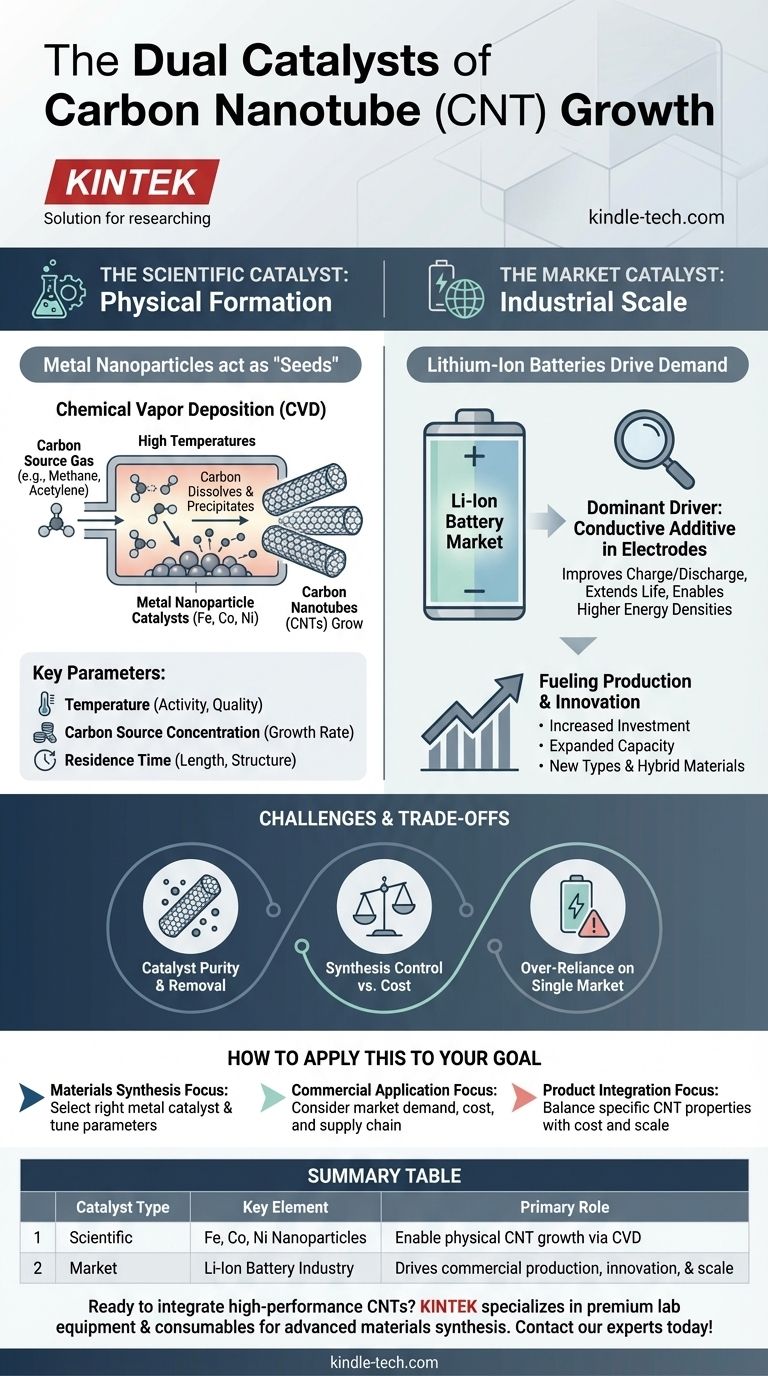

En resumen, los catalizadores utilizados para el crecimiento físico de los nanotubos de carbono (CNT) son típicamente nanopartículas de metales de transición, más comúnmente hierro, cobalto o níquel. Estas partículas metálicas actúan como las "semillas" a partir de las cuales la estructura del tubo de carbono precipita y crece durante procesos de síntesis como la deposición química de vapor (CVD).

Comprender el "catalizador" para los nanotubos de carbono requiere observar dos fuerzas distintas: el catalizador científico (nanopartículas metálicas) que permite su formación física, y el catalizador de mercado (baterías de iones de litio) que impulsa su producción comercial e innovación.

El catalizador científico: cómo se forman físicamente los nanotubos

El crecimiento físico de un nanotubo de carbono a partir de un gas fuente de carbono (como metano o acetileno) no es un proceso espontáneo. Requiere una superficie catalítica específica para iniciar y sostener la reacción.

El papel de las nanopartículas metálicas

Los catalizadores más efectivos y ampliamente utilizados son el hierro (Fe), el cobalto (Co) y el níquel (Ni). Estos metales, cuando se preparan como nanopartículas, tienen una capacidad única a altas temperaturas para descomponer moléculas que contienen carbono.

Los átomos de carbono se disuelven en la superficie de la nanopartícula metálica. Cuando el metal se sobresatura con carbono, los átomos de carbono precipitan en una red hexagonal cilíndrica estable, formando la pared del nanotubo.

La importancia de los parámetros de síntesis

Si bien el catalizador metálico es la semilla, las propiedades finales de los CNT están gobernadas por el entorno. Los parámetros operativos clave incluyen:

- Temperatura: Determina la actividad catalítica y la calidad de los nanotubos resultantes.

- Concentración de la fuente de carbono: La cantidad de materia prima de carbono disponible influye en la velocidad de crecimiento.

- Tiempo de residencia: La duración en que la fuente de carbono está expuesta al catalizador afecta la longitud y la estructura de los CNT.

El catalizador de mercado: impulsando la escala industrial

Más allá del laboratorio, el crecimiento explosivo de la industria de los CNT está siendo catalizado por una demanda abrumadora de un sector específico. Este impulsor económico es tan crítico para la disponibilidad y el avance de los CNT como lo son las partículas metálicas para su creación física.

El dominio de las baterías de iones de litio

El mayor impulsor de la producción de CNT en la actualidad es el mercado de baterías de iones de litio. Los CNT se utilizan como un aditivo conductor altamente efectivo en los electrodos de las baterías (tanto ánodos como cátodos).

Su alta relación de aspecto y excepcional conductividad eléctrica crean una red conductora robusta dentro del electrodo, mejorando las tasas de carga/descarga, extendiendo la vida útil de la batería y permitiendo mayores densidades de energía.

Impulsando la producción y la innovación

Esta creciente demanda del sector de almacenamiento de energía está impulsando una inversión masiva. Los volúmenes de producción están aumentando y los principales actores están expandiendo su capacidad para satisfacer esta necesidad.

Este impulso del mercado también impulsa la innovación técnica, impulsando la investigación en nuevos tipos de CNT, materiales híbridos y productos avanzados como hilos continuos altamente conductores para aplicaciones de próxima generación.

Comprendiendo las compensaciones

Aunque potentes, tanto los catalizadores científicos como los de mercado presentan desafíos distintos que son críticos de entender.

Pureza y eliminación del catalizador

Un desafío significativo en la fabricación de CNT es que las partículas de catalizador metálico utilizadas para el crecimiento permanecen como una impureza en el producto final. Para aplicaciones de alto rendimiento, especialmente en electrónica y medicina, estos residuos metálicos deben eliminarse mediante pasos de purificación complejos y a menudo costosos.

Control de síntesis vs. costo

Los parámetros de síntesis requeridos para producir CNT de alta calidad y uniformes (por ejemplo, tubos de quiralidad única) son difíciles y costosos de mantener a escala industrial. Esto crea una compensación constante entre producir CNT premium y especializados y material a granel de bajo costo.

Dependencia excesiva de un solo mercado

La fuerte dependencia de la industria de los CNT del mercado de baterías de iones de litio es tanto una fortaleza como un riesgo potencial. Cualquier cambio importante en la química de las baterías o una desaceleración en el sector de vehículos eléctricos podría afectar significativamente a todo el mercado de CNT.

Cómo aplicar esto a su objetivo

Su perspectiva sobre el "catalizador" para los CNT depende completamente de su objetivo.

- Si su enfoque principal es la síntesis de materiales: Su atención debe centrarse en seleccionar el catalizador metálico adecuado (Fe, Co, Ni) y ajustar los parámetros de síntesis para controlar las propiedades físicas de los nanotubos.

- Si su enfoque principal es la aplicación comercial: Su preocupación es el catalizador de mercado, donde la demanda de la industria de baterías dicta el costo, la disponibilidad y la cadena de suministro de CNT a granel.

- Si su enfoque principal es la integración de productos: Debe considerar ambos, equilibrando la necesidad de propiedades específicas de los CNT (determinadas por la síntesis) con el costo y la escala ofrecidos por los impulsores del mercado.

En última instancia, comprender tanto el mecanismo científico como las fuerzas económicas proporciona una imagen completa del mundo de los nanotubos de carbono.

Tabla resumen:

| Tipo de catalizador | Elemento clave | Función principal |

|---|---|---|

| Científico | Nanopartículas de hierro, cobalto, níquel | Permiten el crecimiento físico de CNT mediante deposición química de vapor (CVD) |

| De mercado | Industria de baterías de iones de litio | Impulsa la producción comercial, la innovación y la escala |

¿Listo para integrar nanotubos de carbono de alto rendimiento en su investigación o desarrollo de productos? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles premium adaptados para la síntesis de materiales avanzados, incluida la producción de CNT. Nuestra experiencia garantiza que tenga las herramientas adecuadas para optimizar la selección de catalizadores y los parámetros de síntesis para su aplicación específica. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de innovación de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado