En esencia, la Deposición Química de Vapor (CVD) Catalítica es un proceso que utiliza un catalizador —típicamente una superficie metálica— para descomponer eficientemente los gases precursores y ensamblarlos en materiales altamente ordenados y de alta calidad. Aunque es un tipo de CVD térmico, la adición del catalizador es el factor crítico que permite la síntesis de materiales avanzados como el grafeno y los nanotubos de carbono al reducir las temperaturas de reacción y dirigir el crecimiento a nivel atómico.

La verdadera ventaja del CVD catalítico no reside solo en la formación de una película delgada, sino en el uso del catalizador como plantilla para guiar activamente el crecimiento de un material con una estructura precisa y controlada que sería difícil o imposible de lograr solo con calor.

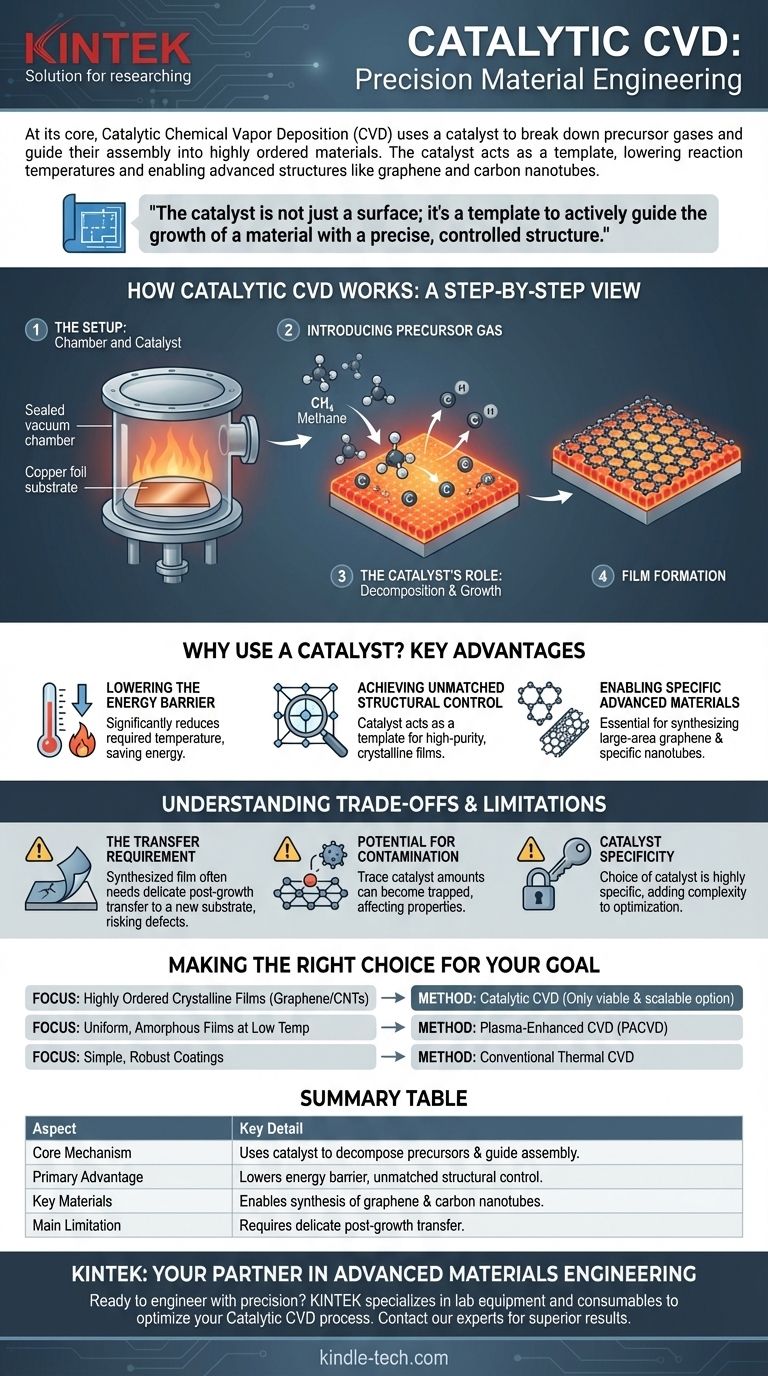

Cómo funciona el CVD catalítico: una vista paso a paso

Para entender el CVD catalítico, lo mejor es visualizarlo como un proceso de construcción preciso a escala atómica que ocurre dentro de un entorno controlado. La síntesis de grafeno sobre una lámina de cobre es el ejemplo clásico.

La configuración: cámara y catalizador

El proceso comienza colocando un sustrato catalizador, como una lámina delgada de cobre o níquel, dentro de una cámara de vacío. La cámara se sella y se calienta a una temperatura objetivo específica, típicamente varios cientos de grados Celsius.

Introducción del gas precursor

Luego se introduce un gas precursor, que contiene los átomos necesarios para el material final (por ejemplo, un gas que contenga carbono como el metano para el grafeno), en la cámara caliente a un caudal controlado.

El papel del catalizador: descomposición y crecimiento

Este es el paso clave. Cuando las moléculas del gas precursor chocan con la superficie caliente del catalizador, el catalizador ayuda a descomponerlas en sus átomos constituyentes (por ejemplo, el metano se descompone en carbono e hidrógeno). Estos átomos de carbono se disuelven o difunden a través de la superficie del catalizador.

Formación de la película

A medida que la superficie se satura con átomos de carbono, estos comienzan a unirse, utilizando la estructura cristalina subyacente del catalizador como guía. Este proceso dirigido les permite formar una película continua y altamente ordenada, como una sola capa atómica de grafeno, a través de toda la superficie del catalizador.

¿Por qué usar un catalizador? Las ventajas clave

La adición de un catalizador transforma el proceso de CVD, ofreciendo beneficios que van mucho más allá de la simple deposición.

Reducción de la barrera energética

La ventaja más significativa es una reducción drástica de la temperatura requerida para la reacción química. El catalizador proporciona una vía alternativa de menor energía para que el precursor se descomponga, ahorrando energía y haciendo que el proceso sea compatible con una gama más amplia de equipos.

Lograr un control estructural inigualable

La superficie del catalizador no es un espectador pasivo; actúa como una plantilla para el crecimiento. Este efecto de plantilla es lo que permite la síntesis de películas monocristalinas o policristalinas de grano grande de alta pureza con propiedades superiores a las de los materiales fabricados por otros métodos.

Habilitación de materiales avanzados específicos

Para ciertos materiales, la catálisis no es solo una ventaja, es una necesidad. El grafeno de gran área y alta calidad y tipos específicos de nanotubos de carbono no pueden sintetizarse eficazmente sin el papel guía de un catalizador.

Comprensión de las ventajas y limitaciones

Aunque potente, el CVD catalítico no está exento de desafíos. La objetividad requiere reconocer sus limitaciones prácticas.

El requisito de transferencia

Para muchas aplicaciones electrónicas, la película sintetizada (como el grafeno) se necesita sobre un sustrato aislante o transparente, no sobre el catalizador metálico en el que se cultivó. Esto requiere un delicado proceso de transferencia posterior al crecimiento, que puede introducir arrugas, desgarros y defectos, comprometiendo la estructura perfecta del material.

Potencial de contaminación

Aunque el CVD es conocido por producir materiales de alta pureza, a veces pueden quedar atrapadas pequeñas cantidades del catalizador en la película durante el crecimiento. Esta contaminación puede afectar negativamente las propiedades eléctricas o químicas del material.

Especificidad del catalizador

La elección del catalizador es muy específica para el material deseado y su estructura prevista. Encontrar el catalizador adecuado, optimizar su preparación y gestionar su coste puede añadir una complejidad significativa al proceso de fabricación.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende enteramente del material que necesite y de su aplicación final.

- Si su objetivo principal son películas cristalinas de gran área, altamente ordenadas (como grafeno o nanotubos de carbono): El CVD catalítico es a menudo el único método viable y escalable para lograr la perfección estructural requerida.

- Si su objetivo principal es depositar películas amorfas uniformes a temperaturas muy bajas en sustratos sensibles: El CVD mejorado por plasma (PACVD), que utiliza energía del plasma en lugar de calor alto, puede ser una mejor opción.

- Si su objetivo principal es un recubrimiento simple y robusto donde la estructura a nivel atómico no es la principal preocupación: El CVD térmico convencional u otras variantes podrían ser más sencillos y rentables.

Comprender el papel fundamental del catalizador es la clave para ir más allá de la simple deposición de películas y adentrarse en el ámbito de la verdadera ingeniería de materiales.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Mecanismo central | Utiliza un catalizador para descomponer los gases precursores y guiar el ensamblaje atómico. |

| Ventaja principal | Reduce la barrera energética y proporciona un control estructural inigualable. |

| Materiales clave | Permite la síntesis de grafeno y nanotubos de carbono. |

| Limitación principal | A menudo requiere un delicado proceso de transferencia posterior al crecimiento. |

¿Listo para diseñar materiales avanzados con precisión? KINTEK se especializa en equipos de laboratorio y consumibles para investigación y desarrollo de vanguardia. Nuestra experiencia en tecnologías de deposición puede ayudarlo a optimizar su proceso de CVD catalítico para obtener resultados superiores. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y descubrir las soluciones adecuadas para sus proyectos.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material