En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación que construye una película delgada sólida y de alta pureza sobre una superficie mediante una reacción química a partir de un vapor o gas. A diferencia de los métodos físicos que simplemente transfieren material, la CVD crea la película a través de una transformación química fundamental de gases precursores directamente sobre un sustrato, ofreciendo un control excepcional sobre las propiedades del material.

El principio central de la CVD no es mover material sólido existente, sino crear nuevo material sólido directamente sobre una superficie a través de reacciones químicas controladas. Esta distinción es lo que la convierte en una tecnología fundamental para la electrónica avanzada y la ciencia de los materiales.

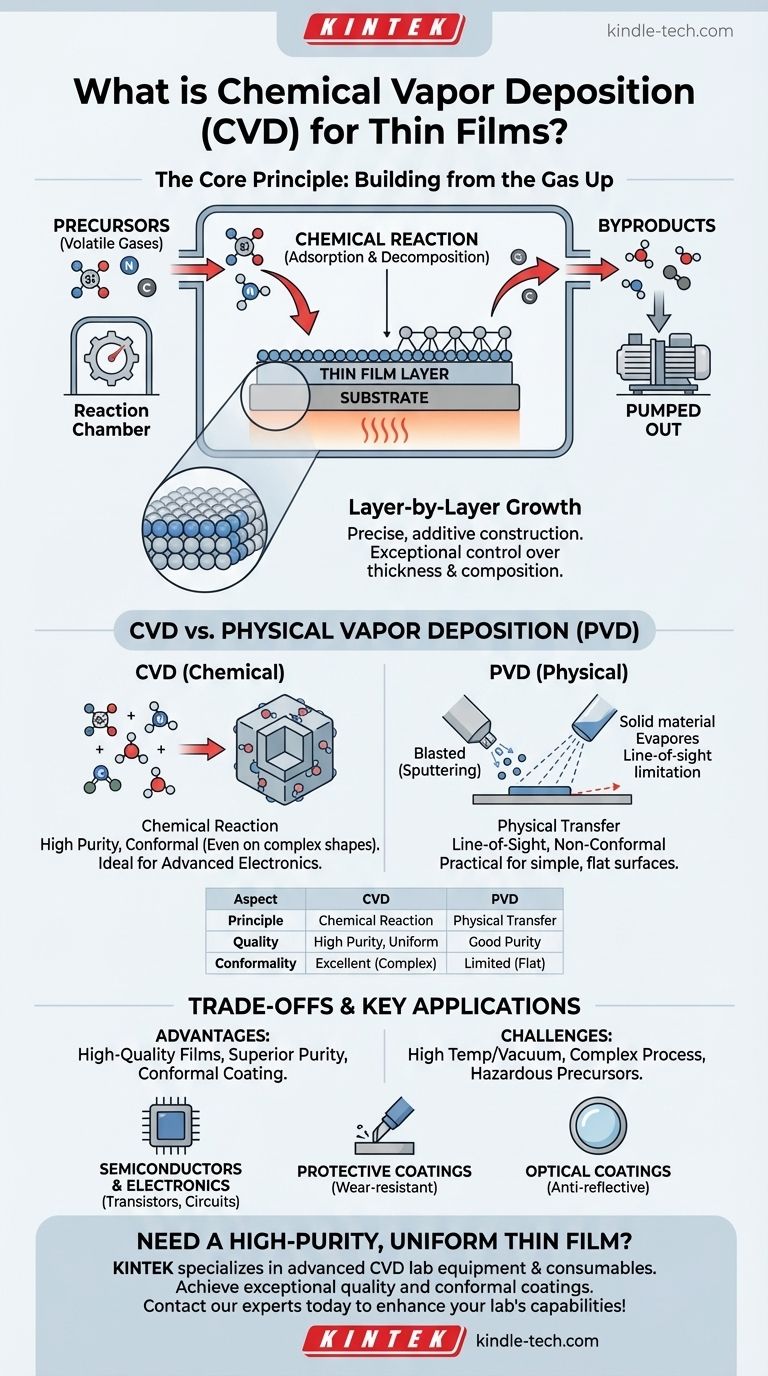

El Principio Central de la CVD: Construir desde el Gas hacia Arriba

La Deposición Química de Vapor se entiende mejor como un proceso de construcción aditiva y precisa que ocurre a escala microscópica. Todo el método se basa en una secuencia controlada de eventos dentro de una cámara de reacción.

Introducción de los Precursores

El proceso comienza con uno o más gases volátiles conocidos como precursores. Estos gases contienen los átomos específicos (como silicio, nitrógeno o carbono) necesarios para la película delgada final. Estos precursores se inyectan cuidadosamente en una cámara de deposición.

La Reacción sobre el Sustrato

Dentro de la cámara, el objeto objetivo, conocido como sustrato, se calienta. Cuando los gases precursores fluyen sobre esta superficie caliente, se descomponen y experimentan una reacción química. Este es el paso crítico de adsorción, donde las moléculas del gas se adhieren a la superficie del sustrato.

Crecimiento Capa por Capa

La reacción química en la superficie produce el material sólido deseado, que se deposita sobre el sustrato, formando una nueva capa delgada. Los subproductos gaseosos no deseados de la reacción simplemente se bombean fuera de la cámara. Este proceso se repite para construir la película capa por capa, lo que permite un control extremadamente preciso sobre su espesor y composición.

Cómo Difiere la CVD de la Deposición Física

El punto de confusión más común es la diferencia entre los métodos de deposición química y física. La distinción es fundamental para comprender por qué se elige la CVD para aplicaciones específicas.

Reacción Química Frente a Transferencia Física

La característica definitoria de la CVD es la reacción química que forma la película. En contraste, las técnicas de Deposición Física de Vapor (PVD) implican la transferencia física de átomos desde una fuente sólida al sustrato sin un cambio químico.

Ejemplo: Pulverización Catódica (Sputtering) y Evaporación (PVD)

Los métodos comunes de PVD incluyen la pulverización catódica y la evaporación. La pulverización catódica es como el chorreado de arena microscópico, donde se utilizan iones para arrancar átomos de un objetivo sólido, que luego recubren el sustrato. La evaporación implica calentar un material hasta que se convierte en gas, que luego se condensa en el sustrato más frío. Ambos son procesos de transferencia física de línea de visión.

La Consecuencia: Calidad y Pureza de la Película

Debido a que la CVD construye la película a través de una reacción química, puede producir materiales de alta pureza y uniformidad excepcionales. También sobresale en la creación de recubrimientos conformes, lo que significa que puede recubrir uniformemente superficies complejas y no planas, lo cual es un desafío significativo para los métodos PVD de línea de visión.

Comprender las Compensaciones

Ninguna técnica es perfecta para cada situación. Elegir la CVD implica sopesar sus poderosas ventajas frente a sus requisitos operativos.

La Ventaja: Películas de Alta Calidad

La CVD es el método preferido cuando la calidad de la película final es primordial. Ofrece una pureza superior, una excelente integridad estructural y la capacidad inigualable de recubrir uniformemente estructuras tridimensionales intrincadas, lo cual es esencial en la microelectrónica moderna.

La Desventaja: Complejidad y Condiciones

Los principales inconvenientes de la CVD son sus condiciones de proceso. A menudo requiere altas temperaturas y entornos de vacío, lo que aumenta el costo y la complejidad del equipo. Además, los productos químicos precursores pueden ser caros, tóxicos o peligrosos, lo que requiere protocolos de seguridad estrictos.

Por Qué Importa Este Proceso: Aplicaciones Clave

Las propiedades únicas de las películas producidas por CVD la convierten en una tecnología indispensable en numerosas industrias de alta tecnología.

En Semiconductores y Electrónica

La CVD es fundamental para la fabricación de los chips de computadora en todos los dispositivos modernos. Se utiliza para depositar las capas delgadas de silicio, dióxido de silicio (aislante) y otros materiales que forman transistores y circuitos.

Para Recubrimientos Protectores y Ópticos

Las capas densas y uniformes creadas por la CVD son ideales para producir recubrimientos resistentes al desgaste y duros en herramientas de corte y equipos industriales. También se utiliza para crear recubrimientos ópticos antirreflectantes en lentes y recubrimientos de barrera térmica en la industria aeroespacial.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición depende completamente de los requisitos del producto final.

- Si su enfoque principal es la máxima pureza y el recubrimiento de una forma compleja: La CVD es casi siempre la opción superior, ya que su enfoque basado en reacciones químicas garantiza una cobertura uniforme y conforme.

- Si su enfoque principal es el recubrimiento rentable de una superficie plana y simple: Un método de Deposición Física de Vapor (PVD) como la pulverización catódica puede ser una alternativa más práctica y rápida.

En última instancia, la Deposición Química de Vapor es el proceso fundamental para crear los materiales de alto rendimiento y precisión atómica que impulsan la tecnología moderna.

Tabla Resumen:

| Aspecto | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Principio Central | Reacción química a partir de precursores gaseosos | Transferencia física de material (ej. pulverización catódica) |

| Calidad de la Película | Alta pureza, excelente uniformidad | Buena pureza, puede estar limitada por la línea de visión |

| Conformidad del Recubrimiento | Excelente para superficies complejas y 3D | Limitada para formas no planas e intrincadas |

| Aplicaciones Típicas | Semiconductores, recubrimientos resistentes al desgaste | Recubrimientos de superficies planas simples, metalización |

¿Necesita una película delgada uniforme y de alta pureza para sus componentes complejos?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos precisos de Deposición Química de Vapor. Nuestras soluciones le ayudan a lograr una calidad de película excepcional, recubrimientos conformes en formas intrincadas y un rendimiento fiable para sus aplicaciones de semiconductores, ópticas o recubrimientos protectores.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestra experiencia en CVD puede mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas