La condición esencial para la calcinación es calentar un material sólido a alta temperatura, pero por debajo de su punto de fusión, en un ambiente con un suministro limitado o ausencia total de aire. Este conjunto específico de condiciones no tiene como objetivo quemar el material, sino inducir la descomposición térmica, expulsar sustancias volátiles como agua o dióxido de carbono, o provocar un cambio en la forma física del material.

El principio fundamental de la calcinación es utilizar el calor para descomponer una sustancia, no para quemarla. Controlar la atmósfera limitando o eliminando el aire es el factor crítico que previene la combustión y permite esta descomposición controlada.

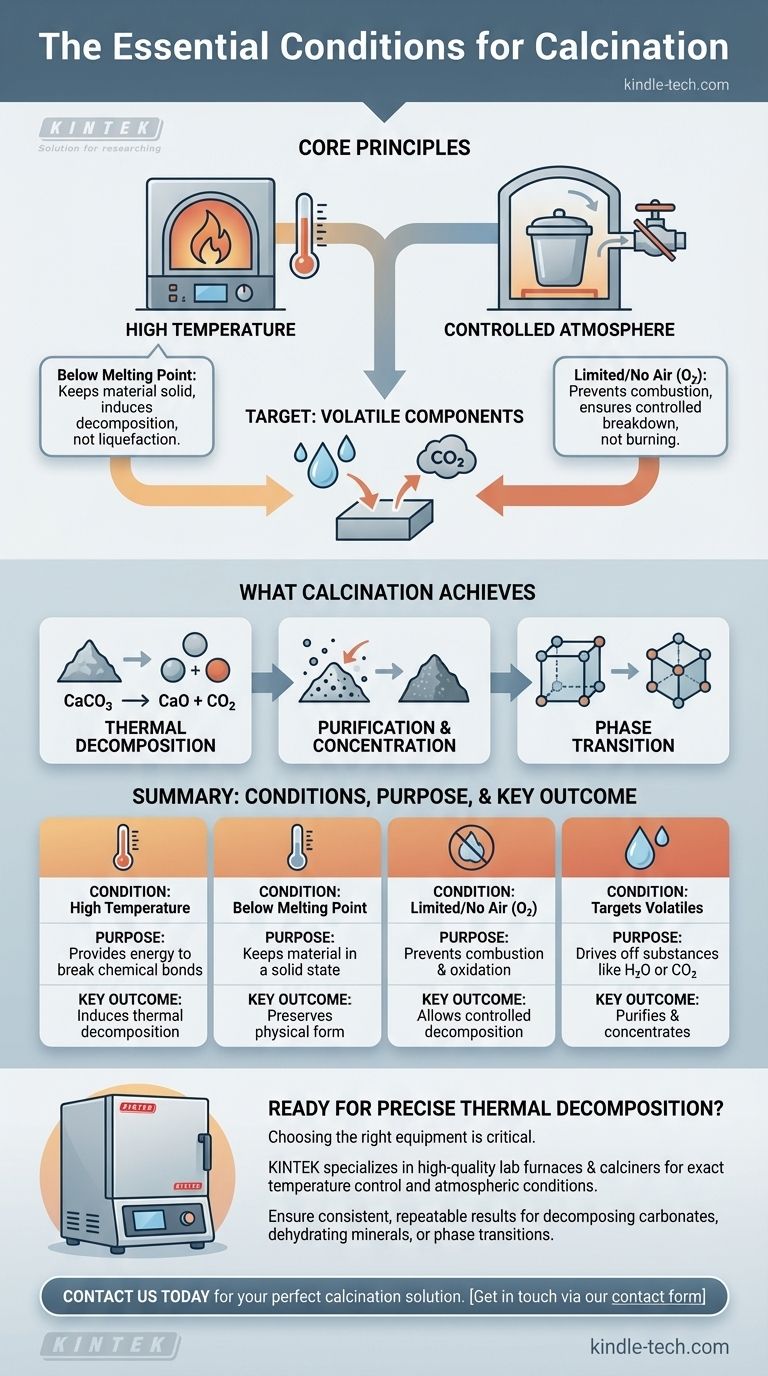

Los principios fundamentales de la calcinación

Para entender la calcinación, debemos analizar sus dos parámetros definitorios: el calor y la atmósfera. Cada uno cumple un propósito distinto y crítico para lograr el cambio químico o físico deseado.

El papel de la alta temperatura

El principal impulsor del proceso es el calor. La aplicación de una alta temperatura proporciona la energía térmica necesaria para romper los enlaces químicos dentro del material sólido.

Sin embargo, esta temperatura debe controlarse cuidadosamente para que permanezca por debajo del punto de fusión de la sustancia. El objetivo es alterar un sólido, no licuarlo, lo que cambiaría fundamentalmente la naturaleza del proceso y el producto final.

Por qué se controla la atmósfera

La condición más definitoria de la calcinación es la ausencia o el suministro limitado de aire (específicamente, oxígeno). Esto es lo que la distingue de otros procesos de tratamiento térmico como la tostación.

Al restringir el oxígeno, se previene la combustión. El objetivo es descomponer el material únicamente mediante el calor, haciendo que los componentes se liberen en forma de gas, en lugar de que reaccionen con el oxígeno en un proceso de combustión.

El objetivo: Componentes volátiles

La calcinación se enfoca específicamente en la eliminación de fracciones volátiles de una sustancia. Estos son componentes que pueden convertirse en gas y ser expulsados por el calor.

Ejemplos comunes incluyen la eliminación de humedad absorbida (H₂O) o agua químicamente ligada de hidratos, y la expulsión de dióxido de carbono (CO₂) de minerales de carbonato como la piedra caliza.

Lo que la calcinación busca lograr

Las condiciones específicas de la calcinación están diseñadas para producir varios resultados clave, principalmente en los campos de la metalurgia y la ciencia de materiales.

Descomposición térmica

Este es el objetivo más común. El calor se utiliza para descomponer un compuesto en sustancias más simples. El ejemplo clásico es la producción de cal (óxido de calcio) a partir de piedra caliza (carbonato de calcio).

Cuando se calienta, el carbonato de calcio se descompone, liberando dióxido de carbono gaseoso y dejando atrás la cal sólida.

Purificación y concentración

Al eliminar las impurezas volátiles como el agua y el dióxido de carbono, el sólido restante se concentra más en el elemento o compuesto deseado. Este es un paso crucial en la preparación de minerales para su posterior procesamiento.

Transición de fase

En algunas aplicaciones, el calor de la calcinación se utiliza no para descomponer un material, sino para cambiar su estructura cristalina, o fase. Esto puede alterar las propiedades físicas del material, como su dureza o reactividad, haciéndolo adecuado para usos industriales específicos.

El equipo: Calcinadores y hornos

Este proceso se lleva a cabo en reactores especializados de alta temperatura. Un calcinador es un equipo construido específicamente, a menudo un cilindro giratorio, que permite un control preciso tanto de la temperatura como de la atmósfera interna, asegurando que se cumplan las condiciones para la calcinación.

Tomar la decisión correcta para su objetivo

Comprender las condiciones requeridas le permite determinar cuándo la calcinación es el proceso industrial apropiado.

- Si su objetivo principal es descomponer un mineral de carbonato: La calcinación es el método correcto para expulsar el dióxido de carbono y producir un óxido metálico.

- Si su objetivo principal es eliminar el agua de un mineral hidratado: El proceso deshidrata eficazmente el material, concentrando el compuesto deseado.

- Si su objetivo principal es oxidar completamente una sustancia (como un mineral de sulfuro): La calcinación es la elección incorrecta; necesitaría tostación, que implica calentar en un exceso de aire.

En última instancia, dominar la calcinación se trata de la aplicación precisa de calor en una atmósfera controlada para lograr una transformación química o física específica.

Tabla resumen:

| Condición | Propósito | Resultado clave |

|---|---|---|

| Alta temperatura | Proporciona energía para romper enlaces químicos | Induce la descomposición térmica |

| Temperatura por debajo del punto de fusión | Mantiene el material en estado sólido | Preserva la forma física del producto |

| Aire limitado o nulo (O₂) | Previene la combustión y la oxidación | Permite una descomposición controlada, no una quema |

| Dirigido a componentes volátiles | Expulsa sustancias como H₂O o CO₂ | Purifica y concentra el material sólido |

¿Listo para lograr una descomposición térmica precisa en su laboratorio?

Elegir el equipo adecuado es fundamental para una calcinación exitosa. KINTEK se especializa en hornos de laboratorio y calcinadores de alta calidad que proporcionan el control de temperatura exacto y las condiciones atmosféricas que sus procesos demandan.

Ya sea que esté descomponiendo carbonatos, deshidratando minerales o estudiando transiciones de fase, nuestro equipo confiable garantiza resultados consistentes y repetibles.

Contáctenos hoy para encontrar la solución de calcinación perfecta para las necesidades de su laboratorio. Póngase en contacto a través de nuestro formulario de contacto y deje que nuestros expertos le ayuden a mejorar sus capacidades de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los usos del horno mufla en la industria farmacéutica? Esencial para la pureza y seguridad de los medicamentos

- ¿Cuál es el propósito de un horno de mufla? Consiga un calentamiento de alta pureza para su laboratorio

- ¿Cuál es el mantenimiento de los equipos de laboratorio? Garantizar la integridad de los datos y extender la vida útil del equipo

- ¿Qué es un horno mufla en el análisis de alimentos? Una guía para la medición precisa del contenido mineral

- ¿Para qué se utiliza un horno mufla en un laboratorio? Lograr un procesamiento limpio a alta temperatura