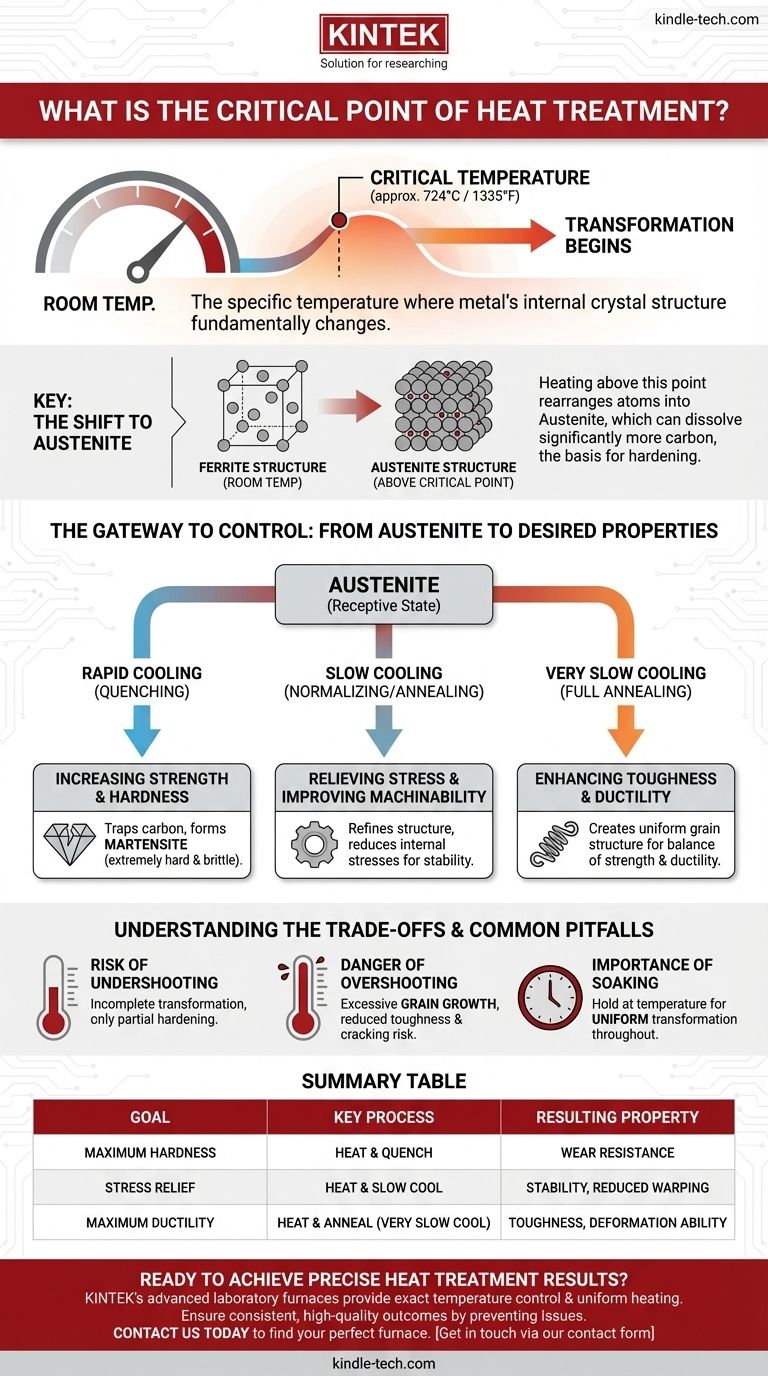

En el tratamiento térmico, el punto crítico se refiere a una temperatura específica a la que la estructura cristalina interna de un metal experimenta un cambio fundamental. Para el acero común, esta transformación comienza a aproximadamente 724 °C (1335 °F). Calentar por encima de esta temperatura hace que los átomos del acero se reorganicen en una nueva estructura llamada austenita, que es el primer paso esencial para alterar sus propiedades mecánicas.

Alcanzar la temperatura crítica no se trata simplemente de calentar un metal; se trata de desbloquear su potencial de transformación. Cruzar este umbral térmico reestructura fundamentalmente el material a nivel atómico, haciéndolo receptivo a ser endurecido, ablandado o estabilizado mediante un enfriamiento controlado.

El Mecanismo: ¿Qué sucede en el punto crítico?

La temperatura crítica no es un número arbitrario; marca una transformación de fase precisa en la red cristalina del acero. Comprender este cambio es clave para entender todos los procesos de tratamiento térmico posteriores.

El cambio a austenita

A temperatura ambiente, el acero existe en una estructura cristalina conocida como ferrita. Cuando se calienta por encima de su temperatura crítica, estos cristales se disuelven y recristalizan en una disposición atómica diferente y más compacta llamada austenita.

El papel único del carbono

La nueva estructura austenítica tiene una propiedad notable: puede disolver significativamente más carbono de lo que puede la estructura de ferrita a temperatura ambiente. Esta capacidad de absorber carbono en la red cristalina del hierro es toda la base para endurecer el acero.

La puerta de entrada al control

Sin transformar primero el acero en austenita, procesos como el endurecimiento y la normalización son imposibles. Alcanzar la temperatura crítica es el primer paso ineludible que hace que las propiedades finales del acero sean controlables mediante operaciones de enfriamiento posteriores.

Objetivos prácticos logrados a través de la temperatura crítica

Calentar una pieza por encima de su temperatura crítica se realiza para lograr resultados específicos y tangibles. Las propiedades finales no solo se determinan al alcanzar esta temperatura, sino por cómo se enfría el acero a partir de ella.

Aumento de la resistencia y la dureza

Para que el acero sea duro y resistente al desgaste, se calienta por encima de la temperatura crítica hasta que se vuelve completamente austenítico. Luego se enfría muy rápidamente, un proceso llamado temple (o apagado). Este enfriamiento rápido atrapa los átomos de carbono disueltos, creando una nueva estructura extremadamente dura y quebradiza llamada martensita.

Liberación de tensiones y mejora de la maquinabilidad

Después de procesos como la soldadura o el conformado pesado, el acero contiene tensiones internas significativas. Al calentarlo por encima del punto crítico y luego enfriarlo lentamente (un proceso llamado normalización o recocido), la estructura cristalina puede reformarse en un estado más uniforme y libre de tensiones, haciendo que la pieza sea más fácil de mecanizar y menos propensa a deformarse.

Mejora de la tenacidad y la ductilidad

Aunque el temple hace que el acero sea muy duro, también lo hace quebradizo. Se pueden utilizar otras velocidades de enfriamiento desde el estado austenítico para refinar la estructura del grano, creando un producto final que equilibra la resistencia con la ductilidad (la capacidad de deformarse sin romperse).

Comprensión de las compensaciones y los errores comunes

La precisión lo es todo cuando se trata de temperaturas críticas. Tanto no alcanzar como sobrepasar el rango de temperatura objetivo puede comprometer la integridad de la pieza final.

El riesgo de quedarse corto

No alcanzar la temperatura crítica significa que la transformación a austenita será incompleta. Si luego intenta templar la pieza, solo una pequeña fracción del material se endurecerá, lo que resultará en un tratamiento térmico fallido y un componente que no cumple con sus especificaciones de diseño.

El peligro de excederse

Calentar el acero demasiado por encima de la temperatura crítica, o mantenerlo allí durante demasiado tiempo, hace que los granos cristalinos individuales crezcan excesivamente. Esta condición, conocida como crecimiento de grano, puede reducir permanentemente la tenacidad del acero y hacerlo más susceptible a la rotura.

La importancia del mantenimiento (Soaking)

Simplemente alcanzar la temperatura crítica no es suficiente. El componente debe mantenerse a esa temperatura durante una duración específica, conocida como mantenimiento (o remojo). Esto asegura que la transformación de fase a austenita ocurra uniformemente en toda la sección transversal de la pieza, no solo en la superficie.

Tomar la decisión correcta para su objetivo

Controlar el proceso de tratamiento térmico en torno a la temperatura crítica le permite adaptar las propiedades de un material a su aplicación prevista. Su objetivo dicta su método.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Debe calentar el acero por encima de su temperatura crítica para formar austenita y luego templarlo rápidamente.

- Si su enfoque principal es la liberación de tensiones internas para la estabilidad: Caliente el material por encima de su punto crítico y permítale enfriarse lenta y uniformemente, a menudo en aire quieto.

- Si su enfoque principal es la máxima suavidad y ductilidad: Utilice un proceso de recocido completo calentando por encima de la temperatura crítica y luego enfriándolo muy lentamente dentro de un horno aislado.

Dominar el punto crítico es la clave para desbloquear y controlar el vasto potencial almacenado dentro de una pieza de acero.

Tabla de resumen:

| Objetivo | Proceso clave | Propiedad resultante |

|---|---|---|

| Dureza máxima | Calentar por encima del punto crítico, luego templar | Resistencia al desgaste |

| Liberación de tensiones y maquinabilidad | Calentar por encima del punto crítico, luego enfriar lentamente | Estabilidad, reducción de la deformación |

| Máxima ductilidad | Calentar por encima del punto crítico, luego recocer (enfriamiento muy lento) | Tenacidad, capacidad de deformación |

¿Listo para lograr resultados precisos en el tratamiento térmico?

Los hornos de laboratorio avanzados de KINTEK proporcionan el control exacto de la temperatura y el calentamiento uniforme esenciales para alcanzar y mantener de manera confiable el punto crítico. Ya sea que esté endureciendo herramientas, recociendo componentes o normalizando estructuras, nuestro equipo garantiza resultados consistentes y de alta calidad al prevenir problemas como la transformación incompleta o el crecimiento de grano.

Contáctenos hoy para encontrar el horno perfecto para sus necesidades específicas de transformación del acero. Permita que KINTEK sea su socio en precisión. Póngase en contacto a través de nuestro formulario de contacto.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico