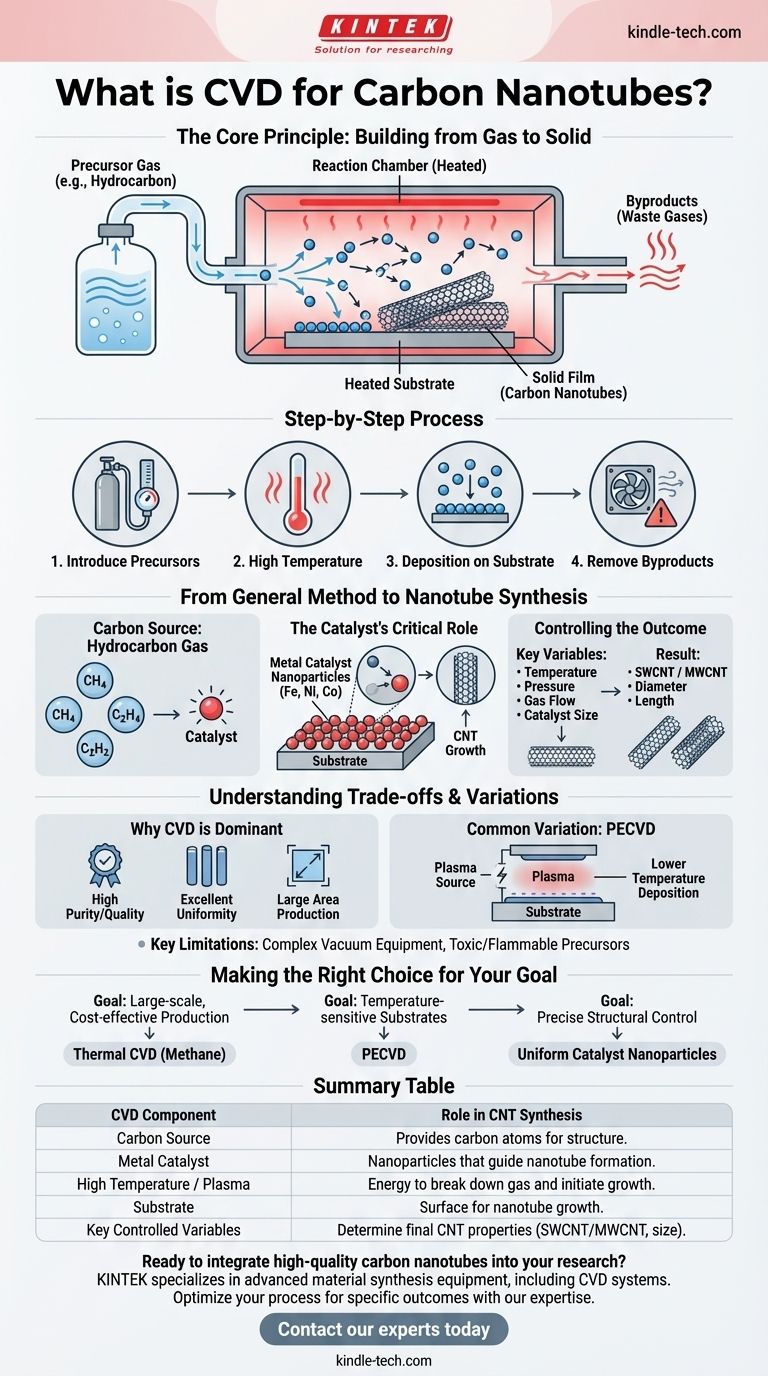

En esencia, la Deposición Química de Vapor (CVD) es un método para construir un material sólido a partir de un gas. Implica introducir uno o más gases precursores volátiles en una cámara de reacción que contiene un sustrato calentado. La alta temperatura provoca reacciones químicas que descomponen los gases, depositando una fina película de material sólido sobre la superficie del sustrato, mientras que los subproductos no deseados son expulsados.

El principio fundamental de la CVD es transformar moléculas en fase gaseosa en una película sólida de alto rendimiento. Para los nanotubos de carbono, este proceso se adapta utilizando un gas a base de carbono y un catalizador metálico para guiar el ensamblaje de los átomos de carbono en la estructura única del nanotubo.

El Principio Central: Construir de Gas a Sólido

La Deposición Química de Vapor es una técnica de fabricación "de abajo hacia arriba", lo que significa que construye materiales átomo por átomo o molécula por molécula. Todo el proceso depende de una reacción química controlada en un entorno especializado.

Paso 1: Introducción de los Precursores

El proceso comienza alimentando cantidades precisas de gases precursores a una cámara de reacción. Estos precursores son compuestos volátiles que contienen los elementos necesarios para el material sólido final.

Paso 2: El Papel de la Alta Temperatura

Dentro de la cámara, un sustrato (la superficie sobre la que crecerá la película) se calienta a temperaturas muy altas. Esta energía térmica es el catalizador que rompe los enlaces químicos en las moléculas del gas precursor.

Paso 3: Deposición en el Sustrato

Una vez que las moléculas precursoras se descomponen, los átomos o moléculas deseadas se asientan sobre el sustrato caliente. Allí, reaccionan y se unen entre sí, formando gradualmente una película sólida estable y uniforme.

Paso 4: Eliminación de los Subproductos

Las reacciones químicas también crean subproductos gaseosos que no forman parte de la película final. Estos gases residuales se ventilan de forma segura fuera de la cámara de reacción, dejando solo el material sólido puro.

Del Método General a la Síntesis de Nanotubos

Si bien los principios generales de la CVD se aplican, la creación de nanotubos de carbono (CNT) requiere ingredientes y condiciones específicas. El proceso se ajusta cuidadosamente para fomentar que los átomos de carbono se ensamblen en una estructura grafítica cilíndrica.

La Fuente de Carbono

En lugar de un precursor genérico, se utiliza un gas hidrocarburo como fuente de carbono. Los ejemplos comunes incluyen metano (CH₄), etileno (C₂H₄) o acetileno (C₂H₂). Cuando se calientan, estos gases liberan átomos de carbono.

El Papel Crítico del Catalizador

Esta es la adaptación más crucial para el crecimiento de CNT. El sustrato se recubre con una fina capa de catalizadores metálicos en forma de nanopartículas, típicamente hierro (Fe), níquel (Ni) o cobalto (Co). Los átomos de carbono del gas precursor se disuelven en estas partículas metálicas calentadas y luego se precipitan para formar las paredes cilíndricas del nanotubo.

Control del Resultado

La estructura final de los nanotubos —si son de pared simple (SWCNT) o de pared múltiple (MWCNT), su diámetro y su longitud— se determina controlando con precisión las condiciones experimentales. Las variables clave incluyen la temperatura, la presión, las velocidades de flujo de gas y el tamaño de las partículas catalizadoras.

Comprensión de las Compensaciones y Variaciones

La CVD es una técnica potente y ampliamente utilizada, pero es esencial comprender su contexto, incluidas sus ventajas y adaptaciones comunes.

Por qué la CVD es un Método Dominante

La CVD es favorecida por su capacidad para producir películas de alta calidad y alta pureza con una excelente uniformidad en áreas grandes. Esto la convierte en un proceso industrialmente significativo para todo, desde la microelectrónica hasta materiales avanzados como los CNT.

Variación Común: CVD Asistida por Plasma (PECVD)

Una limitación clave de la CVD térmica tradicional es el requisito de temperaturas muy altas, lo que puede dañar sustratos sensibles. La Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza un campo eléctrico para generar un plasma, que proporciona la energía para descomponer los gases precursores. Esto permite que la deposición ocurra a temperaturas mucho más bajas.

Limitaciones Clave a Considerar

Los principales inconvenientes de los métodos CVD pueden incluir la complejidad y el costo del equipo de vacío requerido. Además, muchos gases precursores son tóxicos, inflamables o corrosivos, lo que requiere protocolos de seguridad estrictos.

Tomar la Decisión Correcta para su Objetivo

La versatilidad de la CVD permite adaptarla a diferentes objetivos. Su objetivo específico determinará qué parámetros del proceso son más críticos.

- Si su enfoque principal es la producción a gran escala y rentable: La CVD térmica con un hidrocarburo común como el metano es un punto de partida robusto y bien entendido.

- Si su enfoque principal es cultivar nanotubos en un sustrato polimérico sensible a la temperatura: PECVD es la opción necesaria para evitar dañar el material subyacente.

- Si su enfoque principal es el control estructural preciso (p. ej., diámetros específicos): Sus esfuerzos deben centrarse en fabricar nanopartículas catalizadoras de un tamaño altamente uniforme y específico.

En última instancia, dominar la CVD para la síntesis de nanotubos de carbono se trata del control preciso de la química y la energía para construir un material notable desde cero.

Tabla de Resumen:

| Componente CVD | Función en la Síntesis de CNT |

|---|---|

| Fuente de Carbono (p. ej., Metano) | Proporciona los átomos de carbono que forman la estructura del nanotubo. |

| Catalizador Metálico (p. ej., Hierro, Níquel) | Nanopartículas que disuelven carbono y guían la formación de nanotubos cilíndricos. |

| Alta Temperatura / Plasma | Proporciona energía para descomponer las moléculas de gas e iniciar el crecimiento. |

| Sustrato | La superficie sobre la que crecen los nanotubos de carbono. |

| Variables Clave Controladas | La temperatura, la presión, las velocidades de flujo de gas y el tamaño del catalizador determinan las propiedades finales de los CNT (SWCNT/MWCNT, diámetro, longitud). |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o desarrollo de productos? El proceso CVD requiere un control preciso y equipos fiables para lograr resultados consistentes. KINTEK se especializa en equipos de laboratorio y consumibles para la síntesis de materiales avanzados, incluidos los sistemas CVD. Nuestra experiencia puede ayudarle a optimizar su proceso para resultados específicos, ya necesite producción a gran escala o crecimiento en sustratos sensibles. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar la innovación de su laboratorio en nanotecnología.

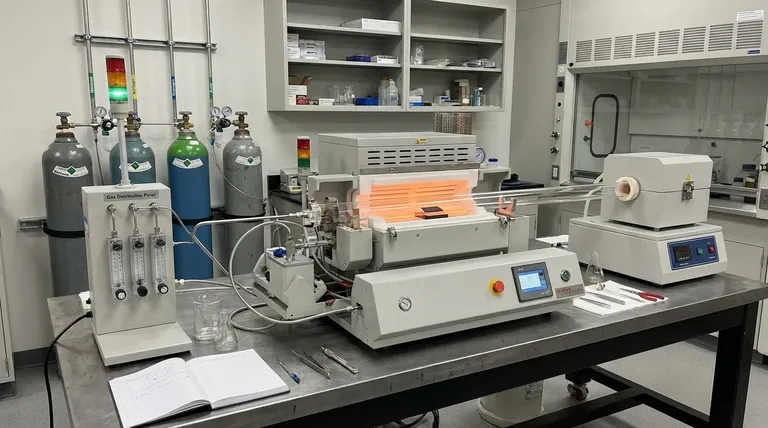

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas