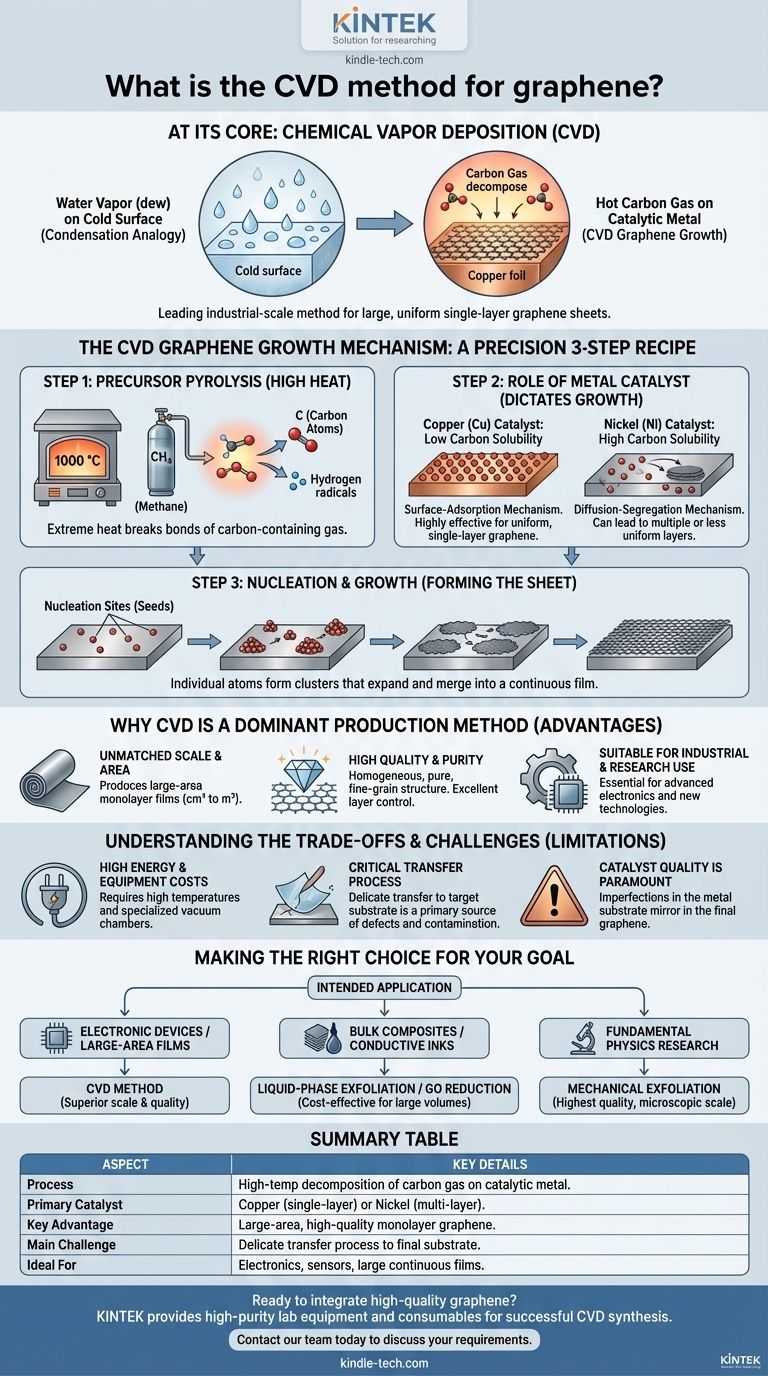

En esencia, la deposición química de vapor (CVD) para el grafeno es un método de síntesis en el que un gas que contiene carbono se calienta en una cámara, lo que provoca que se descomponga y "cultive" una capa de una sola lámina de grafeno de alta calidad sobre un sustrato metálico. Este proceso es análogo a la condensación, pero en lugar de que el vapor de agua forme rocío sobre una superficie fría, un gas de carbono caliente forma una película sólida de grafeno sobre una superficie metálica catalítica como el cobre.

La deposición química de vapor es el método líder a escala industrial para producir láminas grandes y uniformes de grafeno de una sola capa. Su valor reside no solo en crear grafeno, sino en crearlo con la escala y la calidad requeridas para aplicaciones electrónicas y de materiales avanzadas, lo que lo convierte de una curiosidad de laboratorio a un componente tecnológico viable.

El mecanismo de crecimiento del grafeno por CVD

Para comprender la CVD, es mejor verla como una receta química precisa de tres pasos ejecutada bajo condiciones controladas. La calidad de la lámina de grafeno final depende totalmente del control de cada paso.

Paso 1: Pirólisis del precursor

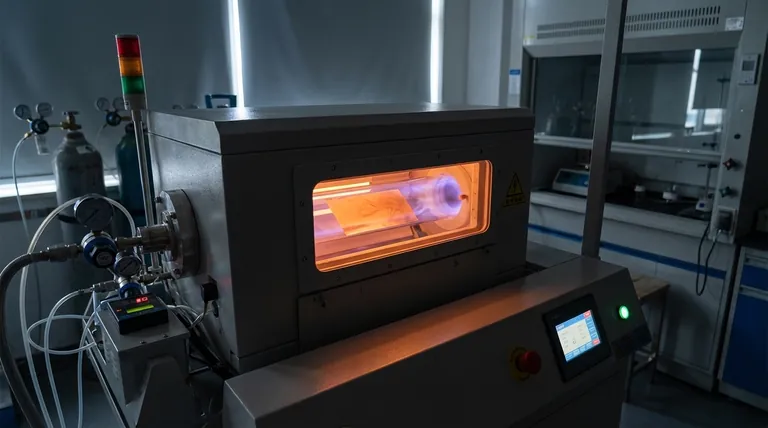

El proceso comienza introduciendo un gas hidrocarburo, como el metano (CH₄), en un reactor de alta temperatura, generalmente calentado a unos 1000 °C. Este calor extremo proporciona la energía para romper los enlaces químicos de las moléculas de gas, un proceso conocido como pirólisis. El gas se descompone en sus átomos de carbono constituyentes y otros radicales.

Paso 2: El papel del catalizador metálico

Estos átomos de carbono libres se adsorben en la superficie de un sustrato metálico, que actúa como catalizador. El catalizador es el componente más crítico, ya que reduce drásticamente la energía requerida para la reacción y dicta el mecanismo de crecimiento.

La elección del metal es clave:

- Cobre (Cu): El cobre tiene una solubilidad de carbono muy baja. Los átomos de carbono se adsorben directamente en la superficie del cobre y se organizan en la red del grafeno. Este es un mecanismo de adsorción superficial y es muy eficaz para cultivar grafeno uniforme de una sola capa.

- Níquel (Ni): El níquel tiene una alta solubilidad de carbono. Los átomos de carbono primero se disuelven en el volumen del níquel caliente. Cuando el sistema se enfría, la solubilidad del carbono disminuye y precipita de nuevo en la superficie, formando capas de grafeno. Este mecanismo de difusión-segregación a veces puede provocar múltiples capas o capas menos uniformes.

Paso 3: Nucleación y crecimiento

En la superficie del catalizador, los átomos de carbono individuales migran y comienzan a formar pequeños cúmulos estables. Estos cúmulos actúan como sitios de nucleación, o semillas, a partir de los cuales comienzan a crecer los cristales de grafeno.

A medida que más átomos de carbono de la fase gaseosa se depositan en la superficie, se adhieren a los bordes de estas islas en crecimiento. Las islas se expanden y finalmente se fusionan, formando una lámina continua e ininterrumpida de grafeno en toda la superficie del sustrato catalizador.

Por qué la CVD es un método de producción dominante

Aunque existen otros métodos como la exfoliación mecánica, la CVD se ha convertido en el estándar para muchas aplicaciones debido a varias ventajas distintas.

Escala y área inigualables

La CVD es el método más prometedor para producir grafeno monocapa de área grande. A diferencia de la exfoliación, que produce escamas pequeñas y microscópicas, la CVD puede generar películas continuas de grafeno medidas en centímetros cuadrados o incluso metros, limitadas solo por el tamaño del reactor y el sustrato.

Alta calidad y pureza

Cuando se controla adecuadamente, la CVD produce grafeno de calidad excepcionalmente alta. Las películas resultantes exhiben una alta homogeneidad, pureza y estructura de grano fino. Fundamentalmente, el proceso ofrece un excelente control sobre el número de capas atómicas, lo que lo hace ideal para producir las láminas de una sola capa requeridas para muchas aplicaciones electrónicas.

Idoneidad para uso industrial y de investigación

La capacidad de producir grandes cantidades de grafeno de alta calidad y gran área hace que el método CVD sea esencial tanto para la investigación avanzada como para la fabricación de tecnologías de próxima generación.

Comprensión de las compensaciones y desafíos

A pesar de sus ventajas, el método CVD no está exento de complejidades y limitaciones. La objetividad requiere reconocer estos obstáculos prácticos.

Altos costos de energía y equipo

El proceso requiere temperaturas muy altas, lo que lo hace intensivo en energía. Además, depende de equipos especializados, incluidas cámaras de vacío y controladores de flujo de gas de precisión, que representan una inversión de capital significativa.

El proceso de transferencia crítico

El grafeno cultivado mediante CVD se forma sobre un catalizador metálico, generalmente una lámina delgada. Para la mayoría de los usos, debe transferirse de esta lámina metálica a un sustrato objetivo, como una oblea de silicio. Este delicado paso de transferencia es una fuente principal de defectos, arrugas, desgarros y contaminación, lo que puede degradar las propiedades electrónicas prístinas del grafeno.

La calidad del catalizador es primordial

La calidad de la película de grafeno final está directamente relacionada con la calidad del sustrato catalizador. Las imperfecciones, los límites de grano o las impurezas en la lámina de cobre o níquel se reflejarán en la lámina de grafeno resultante, lo que afectará su uniformidad y rendimiento.

Tomar la decisión correcta para su objetivo

La selección de un método de producción de grafeno depende totalmente de la aplicación prevista y del resultado deseado.

- Si su enfoque principal son los dispositivos electrónicos o las películas de área grande: La CVD es el método superior, ya que proporciona la escala y la calidad necesarias para fabricar transistores, sensores y películas conductoras transparentes.

- Si su enfoque principal es crear compuestos a granel o tintas conductoras: La exfoliación en fase líquida o la reducción de óxido de grafeno suelen ser más rentables para producir grandes volúmenes de escamas de grafeno necesarias para estas aplicaciones.

- Si su enfoque principal es la investigación fundamental en física: La exfoliación mecánica del grafito puede producir las escamas de grafeno de mayor calidad y sin defectos, aunque a escala microscópica, ideal para la caracterización de propiedades.

En última instancia, el método CVD es el puente crítico que permite que el grafeno pase del potencial de laboratorio a la tecnología tangible a gran escala.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Descomposición a alta temperatura de gas de carbono sobre un sustrato metálico catalítico. |

| Catalizador principal | Cobre (para una sola capa) o Níquel (para múltiples capas). |

| Ventaja principal | Producción de grafeno monocapa uniforme de área grande y alta calidad. |

| Desafío principal | Delicado proceso de transferencia desde el catalizador metálico al sustrato final. |

| Ideal para | Electrónica, sensores y aplicaciones que requieren películas grandes y continuas. |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos?

El proceso CVD es complejo, pero la recompensa en el rendimiento del material es inmensa. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta pureza, desde tubos de reactor hasta sustratos catalíticos, que son esenciales para una síntesis de grafeno CVD exitosa y repetible.

Permita que nuestros expertos le ayuden a construir un proceso confiable y eficiente. Contacte a nuestro equipo hoy mismo para discutir sus requisitos específicos y cómo podemos apoyar su innovación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación