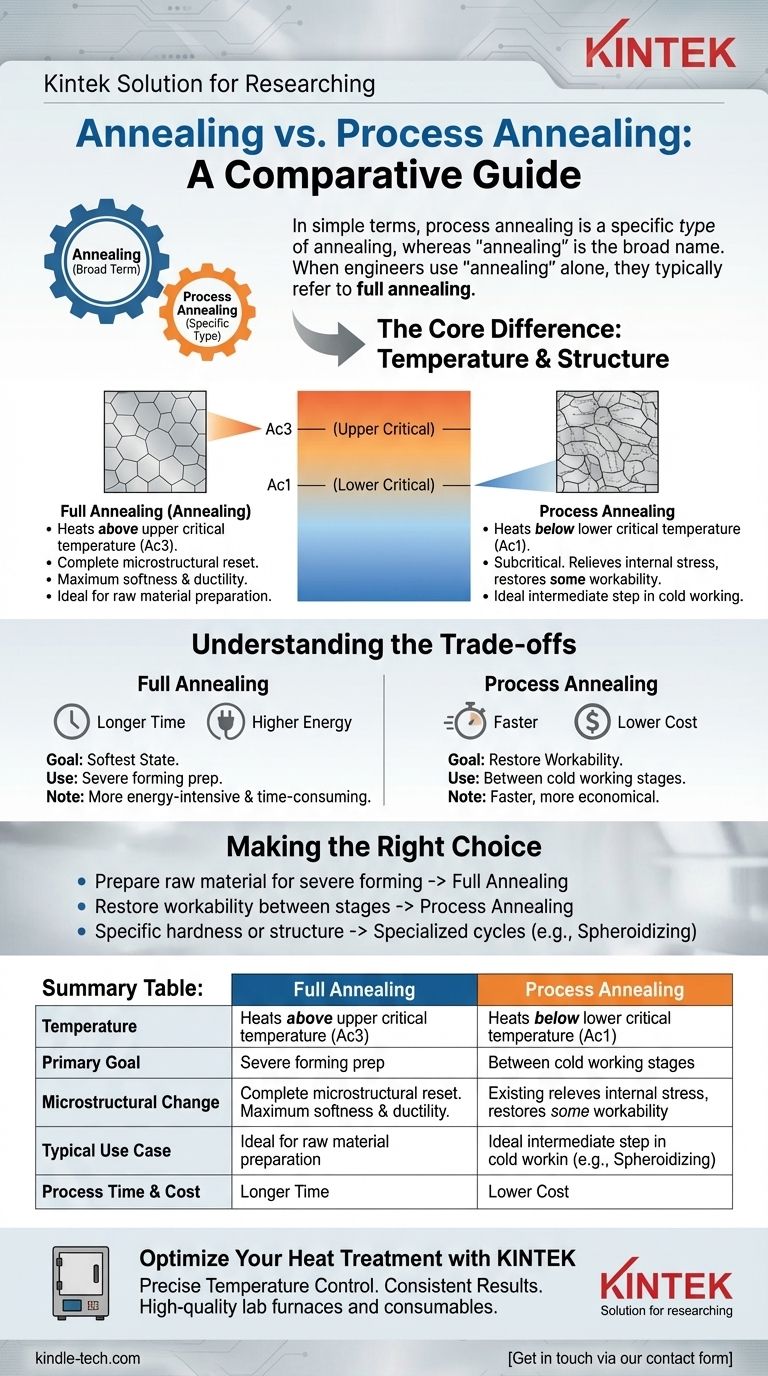

En términos sencillos, el recocido de proceso es un tipo específico de recocido, mientras que "recocido" es el nombre general para una familia de procesos de tratamiento térmico. Cuando los ingenieros usan el término "recocido" sin otro calificador, normalmente se refieren al recocido completo, que implica temperaturas más altas y crea un cambio más profundo en la estructura del metal que el recocido de proceso.

La diferencia fundamental radica en la temperatura objetivo en relación con los puntos de transformación críticos del metal. El recocido completo calienta el metal por encima de su temperatura crítica para restablecer completamente su estructura interna, mientras que el recocido de proceso lo calienta por debajo de ese punto, lo suficiente para aliviar la tensión y restaurar algo de trabajabilidad.

El Principio Fundamental: ¿Qué es el Recocido?

El Objetivo: Aliviar la Tensión y Aumentar la Ductilidad

El recocido es un proceso de tratamiento térmico que altera la microestructura de un material. Su propósito principal es aumentar la ductilidad (la capacidad de estirarse o dibujarse) y reducir la dureza.

Esto hace que el material sea más fácil de manipular, mejorando su conformabilidad y capacidad de mecanizado para los pasos de fabricación posteriores.

El "Porqué": Recristalización

El proceso consta de tres etapas: calentar el metal a una temperatura objetivo específica, mantenerlo allí durante un período y luego enfriarlo lentamente.

Este ciclo controlado permite que la estructura cristalina interna, que puede haber sido tensionada o deformada por trabajos anteriores, se repare y se reforme en un estado más ordenado y de baja tensión.

La Diferencia Crítica: La Temperatura Define el Proceso

La distinción clave entre los diferentes tipos de recocido reside en la temperatura máxima utilizada durante la etapa de calentamiento. Esta temperatura siempre se determina en relación con las temperaturas críticas inferior (Ac1) y superior (Ac3) de un material, que marcan los puntos donde su estructura cristalina interna comienza a transformarse.

"Recocido" como Recocido Completo

Cuando no se especifica lo contrario, "recocido" implica recocido completo. Este es un proceso de alta temperatura que calienta el acero a por encima de su temperatura crítica superior (Ac3).

Calentar por encima de este punto transforma completamente la estructura del grano cristalino en un estado nuevo y uniforme. El enfriamiento lento que sigue produce un material con la máxima suavidad y ductilidad.

Recocido de Proceso: El Enfoque Subcrítico

El recocido de proceso es una forma de recocido subcrítico. Esto significa que el material se calienta a una temperatura por debajo de la temperatura crítica inferior (Ac1).

Debido a que nunca cruza ese umbral de transformación crítica, el recocido de proceso no cambia completamente la estructura del grano. En cambio, simplemente alivia las tensiones internas acumuladas durante el trabajo en frío, restaurando una cantidad significativa de ductilidad sin hacer que el material sea completamente blando.

Comprender las Compensaciones

Elegir entre el recocido completo y el recocido de proceso es una decisión práctica basada en las necesidades de fabricación, el costo y el tiempo.

Cuándo Usar el Recocido Completo

El recocido completo se utiliza cuando el objetivo es lograr el estado más blando posible. A menudo se realiza en la materia prima antes de que comiencen las operaciones de conformado significativas.

Sin embargo, dado que requiere temperaturas más altas y ciclos de enfriamiento a menudo más largos, consume más energía y tiempo que el recocido de proceso.

El Papel del Recocido de Proceso

El recocido de proceso es más valioso como paso intermedio en un proceso de fabricación de múltiples etapas, como el trefilado o el laminado de chapa metálica.

Después de una cierta cantidad de trabajo en frío, el material se vuelve duro y quebradizo (un estado conocido como endurecimiento por trabajo). El recocido de proceso restaura rápidamente suficiente ductilidad para permitir un trabajo adicional sin riesgo de fractura. Es más rápido y económico que un recocido completo.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el tratamiento térmico correcto es esencial para la eficiencia de la fabricación y la calidad del producto final. Su decisión debe guiarse por el estado actual del material y el siguiente paso en su viaje.

- Si su enfoque principal es preparar una materia prima para un conformado severo: El recocido completo proporcionará la máxima suavidad y ductilidad requeridas.

- Si su enfoque principal es restaurar la trabajabilidad entre etapas de trabajo en frío: El recocido de proceso es la opción más rápida y rentable para aliviar la tensión sin un restablecimiento microestructural completo.

- Si su enfoque principal es lograr una dureza o estructura de grano muy específica: Debe buscar más allá de estas dos opciones a ciclos más especializados como la esferoidización o el recocido isotérmico.

En última instancia, comprender la relación precisa entre la temperatura y la estructura cristalina es la clave para dominar las propiedades de su material.

Tabla Resumen:

| Característica | Recocido Completo | Recocido de Proceso |

|---|---|---|

| Temperatura | Calentado por encima de la temperatura crítica superior (Ac3) | Calentado por debajo de la temperatura crítica inferior (Ac1) |

| Objetivo Principal | Lograr la máxima suavidad y ductilidad | Aliviar la tensión interna, restaurar la trabajabilidad |

| Cambio Microestructural | Transformación completa de la estructura del grano | Sin transformación completa; solo alivio de tensión |

| Caso de Uso Típico | Preparación inicial de materia prima para conformado severo | Paso intermedio durante el trabajo en frío en múltiples etapas |

| Tiempo y Costo del Proceso | Ciclo más largo, mayor consumo de energía | Más rápido, más económico |

Optimice sus Procesos de Tratamiento Térmico con KINTEK

Elegir el proceso de recocido correcto es fundamental para el rendimiento de su material y su eficiencia de fabricación. Ya sea que necesite la suavidad total lograda con el recocido completo o el alivio rápido de la tensión del recocido de proceso, contar con el equipo de laboratorio adecuado es esencial para un control preciso de la temperatura y resultados consistentes.

KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad diseñados para satisfacer las exigentes demandas de las aplicaciones de tratamiento térmico. Nuestro equipo garantiza la precisión y repetibilidad que necesita para dominar las propiedades de su material.

Contáctenos hoy para discutir sus necesidades específicas, y permita que nuestros expertos le ayuden a seleccionar la solución perfecta para su laboratorio. Póngase en contacto a través de nuestro formulario de contacto para obtener más información.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se necesitan hornos de prueba de alta temperatura de más de 2000 °C para el revestimiento de SiC? Validar la seguridad de la Generación IV Nuclear

- ¿Cuál es la resistencia de la soldadura fuerte (brazing) del aluminio? Logre ensamblajes robustos y herméticos

- ¿Qué papel juega un horno de alta temperatura durante las pruebas de fatiga por fluencia de la aleación 709? Herramientas de precisión esenciales

- ¿Cuál es el proceso térmico de la sinterización? Una guía para la metalurgia de polvos y la fabricación de cerámica

- ¿Por qué es necesario un entorno de vacío proporcionado por un horno de prensa en caliente al vacío para la sinterización de composites de ZrC-SiC en capas?

- ¿Cuál es la ventaja y desventaja del temple? Maximizar la dureza vs. Gestionar la fragilidad y la distorsión

- ¿Cuál es la temperatura de un horno industrial? Todo depende de su proceso y material.

- ¿Qué es la gasificación por antorcha de plasma como método para eliminar residuos peligrosos? Convertir residuos peligrosos en energía limpia y escoria inerte