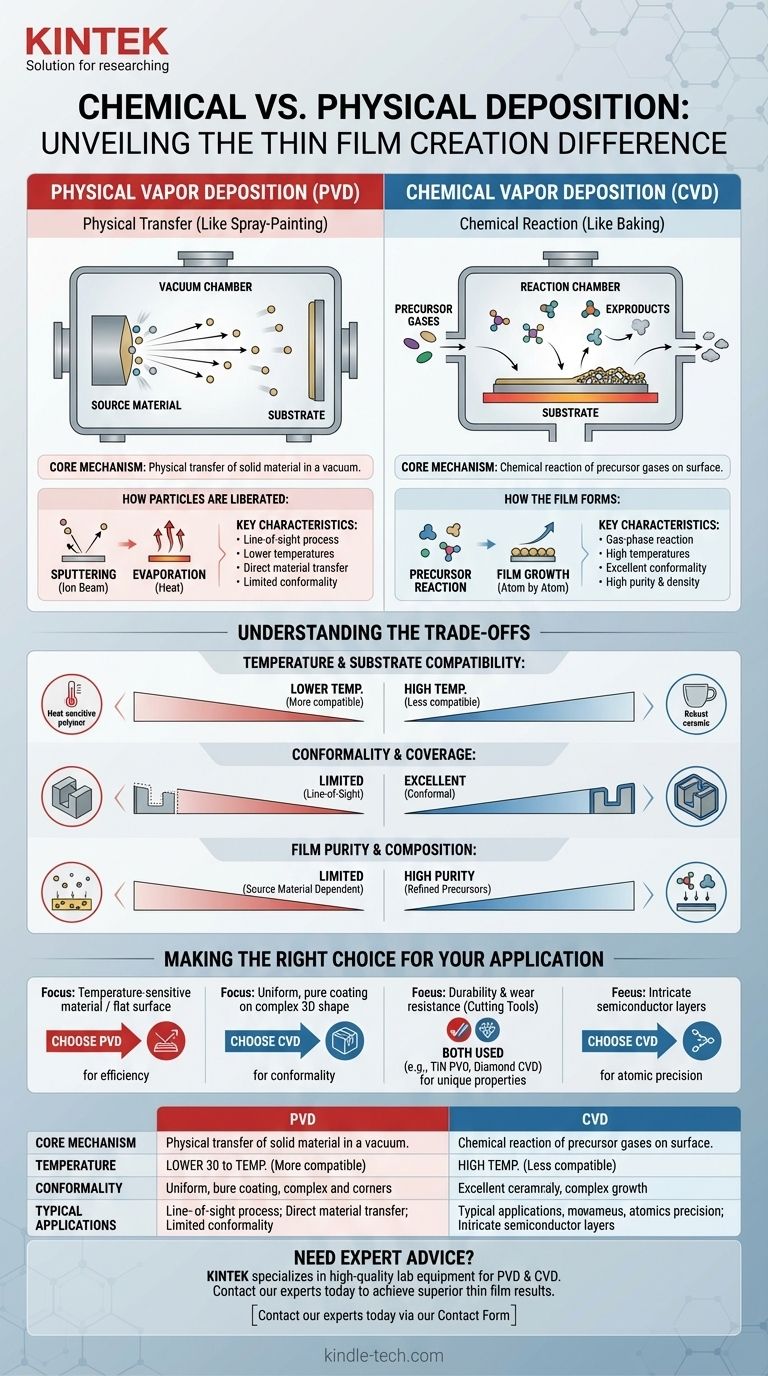

En esencia, la diferencia entre la deposición química y la física radica en cómo se crea una película delgada sobre una superficie. La deposición física transfiere físicamente un material sólido desde una fuente al sustrato, de forma similar a la pintura en aerosol. En contraste, la deposición química utiliza gases precursores que experimentan una reacción química en la superficie del sustrato para formar un material sólido completamente nuevo, similar a hornear un pastel a partir de ingredientes.

La distinción fundamental es de proceso: la Deposición Física de Vapor (PVD) es una transferencia a línea de visión de un material existente, mientras que la Deposición Química de Vapor (CVD) es una creación química de un material nuevo que puede adaptarse a cualquier forma.

Comprender la Deposición Física de Vapor (PVD)

El Mecanismo Central: Transferencia Física

Los procesos PVD tienen lugar dentro de una cámara de vacío para permitir que las partículas viajen libremente.

Se utiliza alta energía para liberar átomos o moléculas de un material fuente sólido. Estas partículas liberadas viajan a través del vacío y se condensan sobre un sustrato más frío, formando una película delgada sólida.

Cómo se Liberan las Partículas

El método de liberación define la técnica específica de P_VD_.

Esto se logra por medios mecánicos, electromecánicos o termodinámicos. Por ejemplo, el pulverizado (sputtering) utiliza un haz de iones para bombardear y expulsar partículas de la fuente, mientras que la evaporación utiliza calor para convertir el material fuente en vapor.

Características Clave de PVD

Debido a que PVD es un proceso de línea de visión directa, el recubrimiento se aplica principalmente a superficies que están directamente expuestas a la fuente.

Este método generalmente opera a temperaturas más bajas que la deposición química y puede depositar una amplia gama de materiales, incluidos metales, aleaciones y cerámicas, sin alterar su composición fundamental.

Comprender la Deposición Química de Vapor (CVD)

El Mecanismo Central: Reacción Química

CVD es fundamentalmente un proceso de síntesis.

Comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción. El sustrato dentro de la cámara se calienta a una temperatura específica que inicia una reacción química.

Cómo se Forma la Película

Los gases precursores reaccionan o se descomponen en la superficie caliente del sustrato.

Esta reacción forma una película sólida nueva y estable, y los subproductos químicos se eliminan luego de la cámara como gas de escape. La película literalmente crece sobre la superficie átomo por átomo.

Características Clave de CVD

Dado que los gases precursores pueden fluir alrededor de objetos complejos, CVD proporciona una excelente conformidad. Esto significa que puede producir recubrimientos altamente uniformes en formas 3D intrincadas y superficies internas.

El proceso a menudo da como resultado películas muy puras, densas y duraderas con excelente adhesión, lo que lo hace fundamental para industrias como la fabricación de semiconductores.

Comprender las Compensaciones

Temperatura y Compatibilidad del Sustrato

PVD es generalmente un proceso de temperatura más baja, lo que lo hace adecuado para recubrir materiales que no pueden soportar altas temperaturas, como ciertos polímeros o componentes preprocesados.

CVD típicamente requiere temperaturas muy altas para impulsar las reacciones químicas necesarias, lo que puede limitar los tipos de sustratos que se pueden utilizar sin causar daños.

Conformidad y Cobertura

CVD sobresale en la creación de recubrimientos uniformes en superficies complejas y no planas. La naturaleza en fase gaseosa del proceso asegura que todas las superficies queden recubiertas de manera uniforme.

PVD es una técnica de línea de visión. Esto dificulta el recubrimiento de socavados, esquinas afiladas o el interior de trincheras profundas, lo que a menudo resulta en un recubrimiento más delgado en las paredes verticales que en las superficies horizontales.

Pureza y Composición de la Película

CVD puede producir películas de pureza excepcionalmente alta. Los gases precursores se pueden refinar a niveles de partes por mil millones, lo que garantiza que la película resultante esté libre de contaminantes.

En PVD, la pureza de la película depositada está limitada directamente por la pureza del material fuente que se está utilizando. Cualquier impureza en la fuente se transferirá a la película.

Tomar la Decisión Correcta para su Aplicación

Elegir entre estos métodos requiere una comprensión clara de su objetivo final. La geometría de su pieza, el material requerido y las propiedades deseadas de la película dictarán el mejor enfoque.

- Si su enfoque principal es recubrir un material sensible a la temperatura o una superficie plana con un metal o aleación específica: PVD es a menudo la opción más directa, eficiente y rentable.

- Si su enfoque principal es crear un recubrimiento altamente uniforme, puro y sin defectos en una forma 3D compleja: CVD es el método superior debido a su excepcional conformidad y control sobre el crecimiento de la película.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste en una herramienta de corte: Ambos métodos se utilizan, pero se eligen recubrimientos PVD específicos (como TiN) y recubrimientos CVD (como diamante) por sus propiedades únicas.

- Si su enfoque principal es construir las capas intrincadas de un chip semiconductor: CVD proporciona la precisión a nivel atómico necesaria para cultivar las películas cristalinas de alta calidad requeridas.

Comprender esta diferencia fundamental —transferencia física frente a reacción química— es la clave para seleccionar la tecnología de deposición óptima para su objetivo de ingeniería específico.

Tabla Resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Mecanismo Central | Transferencia física de material (línea de visión) | Reacción química en la superficie del sustrato |

| Temperatura | Temperaturas más bajas | Se requieren altas temperaturas |

| Conformidad | Limitada; recubre superficies expuestas | Excelente; recubrimiento uniforme en formas 3D complejas |

| Aplicaciones Típicas | Recubrimiento de superficies planas, materiales sensibles a la temperatura | Fabricación de semiconductores, piezas intrincadas |

¿Necesita asesoramiento experto sobre la selección del método de deposición adecuado para su laboratorio?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de deposición. Ya sea que requiera el control preciso de los sistemas PVD o los recubrimientos conformes de los reactores CVD, nuestras soluciones están diseñadas para mejorar sus resultados de investigación y producción.

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir cómo podemos apoyar sus desafíos específicos de laboratorio y ayudarle a lograr resultados superiores en películas delgadas.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación