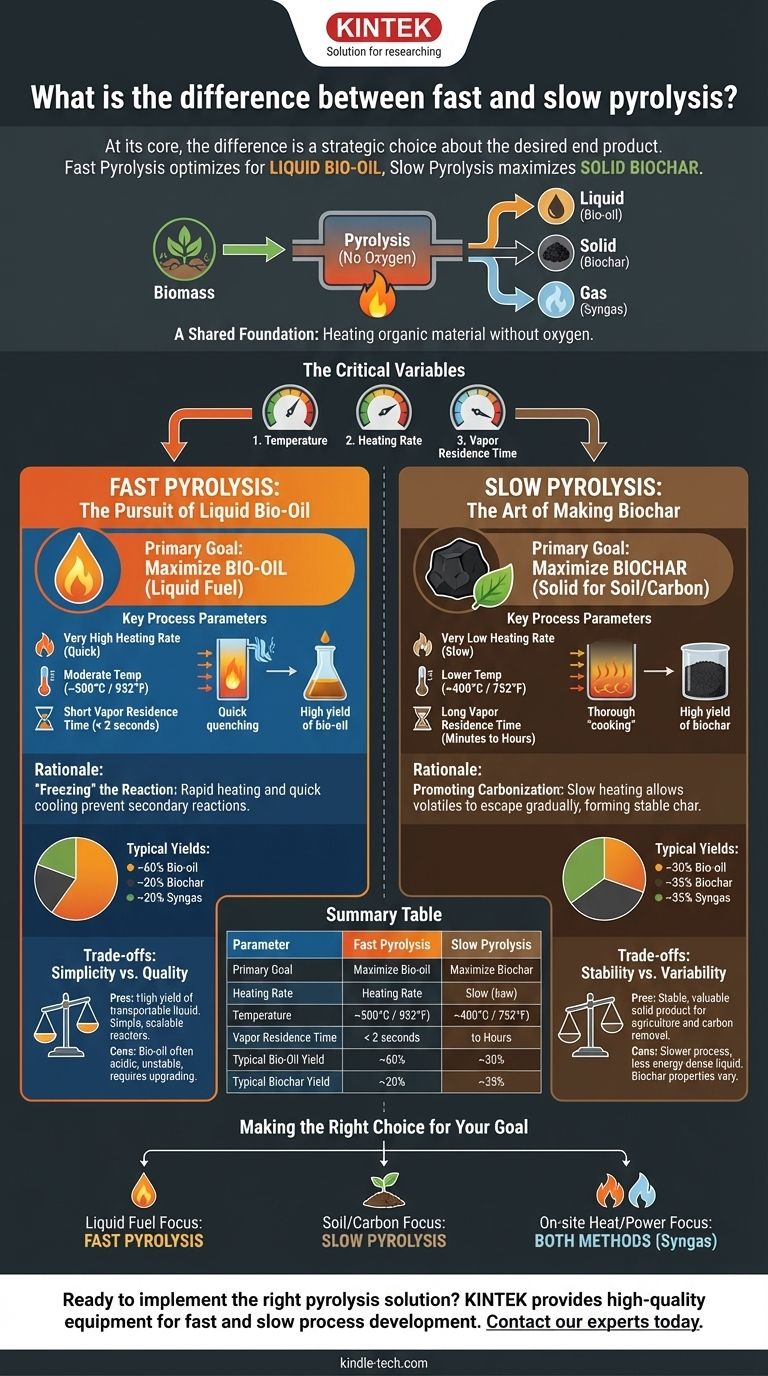

En esencia, la diferencia entre la pirólisis rápida y lenta es una elección estratégica sobre el producto final deseado. Si bien ambos procesos descomponen térmicamente la biomasa en ausencia de oxígeno, la pirólisis rápida se optimiza para producir un alto rendimiento de bio-aceite líquido, mientras que la pirólisis lenta está diseñada para maximizar la producción de biocarbón sólido. La velocidad, la temperatura y la tasa de calentamiento son todas herramientas ajustadas para lograr uno de estos dos objetivos distintos.

La distinción fundamental no es el proceso en sí, sino su resultado previsto. Elija la pirólisis rápida si su objetivo es el combustible líquido (bio-aceite). Elija la pirólisis lenta si su objetivo es un sólido estable y rico en carbono (biocarbón) para la agricultura o el secuestro de carbono.

Una base compartida: El principio de la pirólisis

¿Qué es la pirólisis?

La pirólisis es un proceso de calentamiento de material orgánico, como la biomasa, a altas temperaturas en un ambiente sin oxígeno.

Debido a que no hay oxígeno, el material no se quema. En cambio, sus compuestos químicos se descomponen en una mezcla de tres productos: un líquido (bio-aceite), un sólido (biocarbón) y un gas (gas de síntesis).

Las variables críticas

La proporción y las propiedades específicas de estos tres productos se controlan mediante tres parámetros clave del proceso:

- Temperatura: El nivel de calor dentro del reactor.

- Tasa de calentamiento: La rapidez con la que la biomasa alcanza la temperatura objetivo.

- Tiempo de residencia del vapor: Cuánto tiempo permanecen los productos gaseosos en la zona de reacción caliente.

Es la manipulación de estas variables lo que define la diferencia entre la pirólisis rápida y lenta.

Pirólisis rápida: La búsqueda del bio-aceite líquido

Parámetros clave del proceso

La pirólisis rápida utiliza una tasa de calentamiento muy alta para llevar la biomasa a una temperatura moderada de alrededor de 500°C (932°F).

Fundamentalmente, los vapores resultantes se eliminan y enfrían extremadamente rápido, a menudo en menos de dos segundos. Este corto tiempo de residencia del vapor es la característica definitoria.

El producto principal: Bio-aceite

Este proceso está optimizado para maximizar la fracción líquida, produciendo hasta un 75% de bio-aceite en peso a partir de la biomasa inicial.

El bio-aceite es un líquido oscuro y denso que puede usarse como combustible para calderas o mejorarse para obtener biocombustibles y bioquímicos avanzados. La referencia a instalaciones pequeñas y móviles destaca su potencial para la producción descentralizada.

La razón: "Congelar" la reacción

El objetivo de la pirólisis rápida es descomponer rápidamente la biomasa y enfriar inmediatamente los vapores. Este enfriamiento rápido evita que las moléculas en fase de vapor sufran reacciones secundarias, que de otro modo formarían más gas o carbón sólido.

Pirólisis lenta: El arte de fabricar biocarbón

Parámetros clave del proceso

La pirólisis lenta, fiel a su nombre, utiliza una tasa de calentamiento muy baja durante un período mucho más largo, a menudo de varias horas. Las temperaturas suelen ser más bajas, a menudo alrededor de 400°C (752°F).

Esto permite que la biomasa se "cocine" y carbonice lenta y completamente, con tiempos de residencia del vapor que pueden extenderse por muchos minutos o incluso horas.

El producto principal: Biocarbón

Este proceso está diseñado para maximizar la fracción sólida, produciendo aproximadamente un 35% de biocarbón.

El biocarbón es un material estable, rico en carbono, similar al carbón vegetal. Se valora principalmente no como combustible, sino como un potente mejorador del suelo que mejora la retención de agua y la disponibilidad de nutrientes, y como un método para el secuestro de carbono a largo plazo.

La razón: Promover la carbonización

Al calentar lentamente el material, el proceso permite que los componentes volátiles escapen gradualmente mientras la estructura de carbono de la biomasa se reorganiza y solidifica en un carbón estable.

Comprender las compensaciones: Una historia de tres productos

Ningún proceso de pirólisis es perfecto; cada uno implica un compromiso entre los tres posibles resultados. Su elección dicta directamente el equilibrio de productos que recibirá.

La división inevitable del producto

Recuerde que ambos procesos producen los tres productos. La diferencia es la proporción.

- Rendimientos de pirólisis rápida: ~60% bio-aceite, ~20% biocarbón, ~20% gas de síntesis.

- Rendimientos de pirólisis lenta: ~30% bio-aceite, ~35% biocarbón, ~35% gas de síntesis.

(Nota: Los rendimientos exactos varían significativamente con la materia prima y las condiciones específicas del proceso.)

Pirólisis rápida: Simplicidad vs. Calidad

La principal ventaja de la pirólisis rápida es un alto rendimiento de un portador de energía líquida transportable a partir de una amplia variedad de materias primas. Como señala el material de referencia, los reactores pueden ser relativamente simples y escalables.

La principal desventaja es la calidad del bio-aceite. A menudo es ácido, inestable y contiene altos niveles de agua y oxígeno, lo que requiere una mejora significativa y costosa antes de que pueda usarse como combustible de transporte directo.

Pirólisis lenta: Estabilidad vs. Variabilidad

El beneficio clave de la pirólisis lenta es la producción de un producto sólido estable y valioso. El biocarbón tiene aplicaciones inmediatas en la agricultura y contribuye directamente a la eliminación de carbono.

La desventaja es que el proceso es más lento y produce menos combustible líquido denso en energía. Además, como se señala en las referencias, las propiedades del biocarbón pueden depender en gran medida de la materia prima y las condiciones, lo que dificulta la consistencia del mercado.

Tomar la decisión correcta para su objetivo

Su aplicación dicta qué proceso es el correcto. La decisión depende enteramente del producto principal que más valore.

- Si su objetivo principal es producir un combustible líquido para energía o mejora: La pirólisis rápida es la vía correcta y más eficiente.

- Si su objetivo principal es la mejora del suelo, la gestión de residuos o el secuestro de carbono: La pirólisis lenta es el método superior para maximizar el biocarbón estable.

- Si su objetivo principal es generar calor o electricidad in situ: Ambos métodos producen gas de síntesis, que puede quemarse para alimentar el propio proceso de pirólisis, lo que hace que cualquiera de ellos sea potencialmente autosuficiente.

En última instancia, comprender el producto objetivo es la clave para desmitificar el mundo de la pirólisis.

Tabla resumen:

| Parámetro | Pirólisis Rápida | Pirólisis Lenta |

|---|---|---|

| Objetivo Principal | Maximizar el bio-aceite (combustible líquido) | Maximizar el biocarbón (sólido para suelo/carbono) |

| Tasa de Calentamiento | Muy Alta | Muy Baja |

| Temperatura | ~500°C (932°F) | ~400°C (752°F) |

| Tiempo de Residencia del Vapor | < 2 segundos | Minutos a horas |

| Rendimiento Típico de Bio-aceite | Hasta 75% | ~30% |

| Rendimiento Típico de Biocarbón | ~20% | ~35% |

¿Listo para implementar la solución de pirólisis adecuada para sus objetivos de conversión de biomasa?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para investigación avanzada y desarrollo de procesos. Ya sea que esté optimizando para la producción de bio-aceite, biocarbón o gas de síntesis, nuestros reactores y herramientas analíticas están diseñados para la precisión y la confiabilidad.

Ayudamos a nuestros clientes en los sectores de energía renovable y medio ambiente al:

- Proporcionar reactores de pirólisis robustos para el desarrollo de procesos rápidos y lentos.

- Suministrar equipos de laboratorio esenciales para analizar las propiedades del bio-aceite, biocarbón y gas de síntesis.

- Apoyar su I+D con consumibles confiables y soporte técnico experto.

Construyamos juntos un futuro sostenible. ¡Contacte a nuestros expertos hoy para discutir cómo KINTEK puede apoyar sus necesidades específicas de pirólisis y conversión de biomasa!

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo