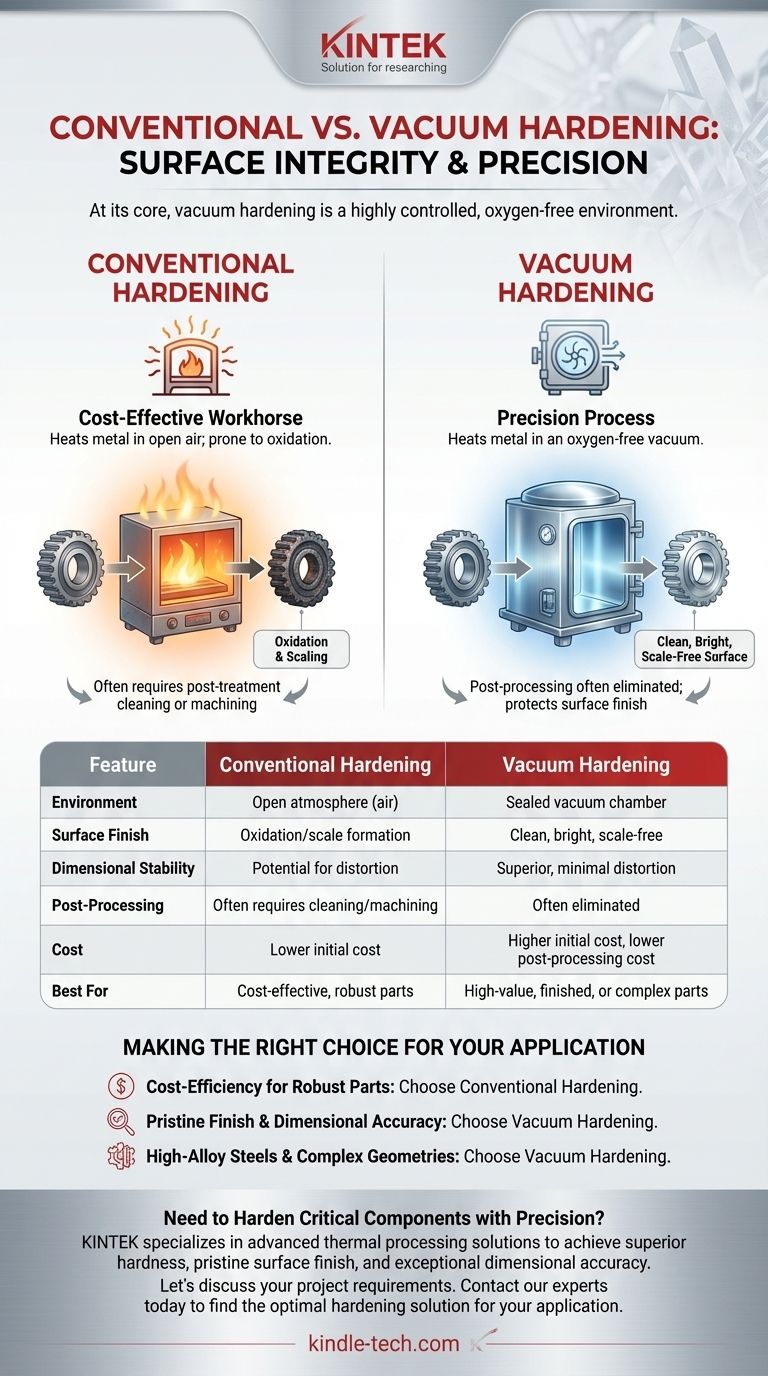

En esencia, el endurecimiento al vacío no es un proceso diferente al endurecimiento, sino un entorno altamente controlado en el que se lleva a cabo el endurecimiento. Mientras que el endurecimiento convencional expone el metal a la atmósfera abierta durante el calentamiento, el endurecimiento al vacío realiza el mismo ciclo de calentamiento y enfriamiento dentro de una cámara de vacío. Este único cambio —la eliminación del aire— previene las reacciones superficiales, lo que resulta en un producto final más limpio y dimensionalmente más preciso.

La elección fundamental entre el endurecimiento convencional y el endurecimiento al vacío es una elección sobre la integridad de la superficie. El endurecimiento convencional es un caballo de batalla rentable, mientras que el endurecimiento al vacío es un proceso de precisión que protege la superficie de la pieza, eliminando la necesidad de costosos tratamientos posteriores de limpieza o mecanizado.

¿Qué es el endurecimiento? Una visión general fundamental

El principio fundamental: Calentar y templar

Todo el endurecimiento del acero opera bajo un principio simple: calentar el metal a una temperatura crítica específica para cambiar su estructura cristalina interna, y luego enfriarlo rápidamente (un proceso llamado templado).

Este enfriamiento rápido atrapa la estructura alterada, aumentando drásticamente la dureza y la resistencia al desgaste del metal. Las temperaturas específicas, los tiempos de calentamiento y los métodos de templado varían según el tipo de acero y las propiedades deseadas.

El problema con el aire

En el endurecimiento convencional, este proceso de calentamiento ocurre en un horno lleno de aire. El oxígeno en la atmósfera reacciona con la superficie caliente del metal, causando oxidación (formación de cascarilla) y potencialmente alterando el contenido de carbono en la superficie (descarburación), lo que puede ablandar la pieza.

Cómo el endurecimiento al vacío redefine el proceso

El endurecimiento al vacío sigue el mismo principio de calentamiento y templado, pero lo realiza dentro de una cámara sellada y controlada por computadora de la cual se ha eliminado casi todo el aire.

El papel crítico del entorno de vacío

Al crear un vacío, el proceso elimina los elementos reactivos —principalmente oxígeno— que causan defectos superficiales.

Este entorno libre de oxígeno previene completamente la oxidación. Como resultado, las piezas salen del horno con una superficie metálica limpia, brillante y libre de cascarilla.

El impacto en la integridad y el acabado de la superficie

La ventaja más significativa del endurecimiento al vacío es el acabado superficial impecable. Dado que no hay cascarilla que eliminar, a menudo se eliminan las operaciones secundarias como el chorreado de arena, el rectificado o el mecanizado.

Esto es especialmente crítico para piezas terminadas con tolerancias ajustadas o geometrías complejas donde la limpieza posterior al endurecimiento podría dañar el componente o alterar sus dimensiones.

Precisión y repetibilidad inigualables

Los hornos de vacío modernos ofrecen una regulación de temperatura excepcional controlada por computadora. Esto asegura que toda la pieza, independientemente de su complejidad, se caliente y enfríe a una velocidad uniforme.

Esta uniformidad minimiza las tensiones internas y la distorsión, lo que resulta en una estabilidad dimensional superior. Además, el control digital asegura que cada pieza de un lote, y cada lote posterior, sea tratada con parámetros idénticos, garantizando una alta repetibilidad.

Comprendiendo las compensaciones

Elegir el método de endurecimiento adecuado es una decisión técnica y financiera. Ningún proceso es universalmente superior; son herramientas para diferentes trabajos.

El caso del endurecimiento convencional

Para muchos componentes de uso general donde el acabado superficial no es una preocupación principal o donde ya se ha planificado un mecanizado posterior, el endurecimiento convencional es la solución más rentable.

Proporciona el aumento necesario de dureza y durabilidad para una amplia gama de aplicaciones a un precio más bajo. Es el caballo de batalla confiable de la industria del tratamiento térmico.

La inversión en endurecimiento al vacío

El endurecimiento al vacío es un proceso más costoso debido al sofisticado equipo involucrado. Sin embargo, este costo inicial a menudo se compensa con la eliminación de los pasos de post-procesamiento.

Cuando se tiene en cuenta el ahorro de mano de obra y tiempo al no tener que limpiar, rectificar o mecanizar una superficie con cascarilla, el endurecimiento al vacío puede convertirse en la opción más económica para piezas de alto valor o terminadas.

Consideraciones de material y geometría

Ciertos materiales, particularmente los aceros para herramientas de alta aleación, son muy sensibles a la descarburación superficial. Para estos metales, el endurecimiento al vacío no es solo una opción, sino una necesidad para preservar sus características de rendimiento previstas.

Las piezas complejas con detalles intrincados o secciones delgadas también se benefician enormemente del calentamiento uniforme de un horno de vacío, lo que previene la deformación y la distorsión.

Tomando la decisión correcta para su aplicación

Para seleccionar el proceso adecuado, debe alinear el método con el resultado más crítico de su proyecto.

- Si su enfoque principal es la rentabilidad para piezas robustas: El endurecimiento convencional proporciona las propiedades mecánicas requeridas sin el costo adicional.

- Si su enfoque principal es un acabado superficial impecable y precisión dimensional: El endurecimiento al vacío es la elección definitiva para evitar el post-tratamiento y preservar las tolerancias.

- Si su enfoque principal es el procesamiento de aceros de alta aleación o geometrías complejas: El endurecimiento al vacío ofrece el control necesario para prevenir la degradación del material y la distorsión.

En última instancia, elegir el proceso de endurecimiento adecuado consiste en hacer coincidir la herramienta con las demandas específicas del componente y su aplicación.

Tabla resumen:

| Característica | Endurecimiento Convencional | Endurecimiento al Vacío |

|---|---|---|

| Entorno | Atmósfera abierta (aire) | Cámara de vacío sellada |

| Acabado Superficial | Formación de oxidación/cascarilla | Limpio, brillante, libre de cascarilla |

| Estabilidad Dimensional | Potencial de distorsión | Superior, mínima distorsión |

| Post-procesamiento | A menudo requiere limpieza/mecanizado | A menudo eliminado |

| Costo | Costo inicial más bajo | Costo inicial más alto, costo de post-procesamiento más bajo |

| Mejor para | Piezas robustas y rentables | Piezas de alto valor, terminadas o complejas |

¿Necesita endurecer componentes críticos con precisión?

Elegir el proceso de endurecimiento adecuado es esencial para el rendimiento y la longevidad de sus piezas. KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluido el endurecimiento al vacío, para satisfacer las exigentes necesidades de laboratorios y fabricantes.

Nuestra experiencia garantiza que sus aceros de alta aleación y geometrías complejas logren una dureza superior, un acabado superficial impecable y una precisión dimensional excepcional, todo ello mientras potencialmente reduce su costo total al eliminar costosos post-procesamientos.

Analicemos los requisitos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución de endurecimiento óptima para su aplicación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es la función de un horno de vacío en la preparación de NRPE? Mejora la pureza y el rendimiento de la batería

- ¿Qué papel juega el equipo de reacción de amonólisis en la preparación de catalizadores de síntesis de amoníaco de nitruro ternario como Co3Mo3N?

- ¿Por qué mi horno no mantiene la temperatura? Solucione problemas comunes de calefacción rápidamente

- ¿Cuál es el papel de un horno de vacío de alta temperatura en el recubrimiento de aluminuro? Optimizar el rendimiento del sustrato de superaleación

- ¿Cuál es la transferencia de calor en un horno de vacío? Dominando el calentamiento basado en radiación para materiales sensibles

- ¿Por qué los procesos de reformado superseco requieren hornos de alta temperatura? Desbloquee una mayor conversión con control de precisión

- ¿Por qué es esencial un sistema de bomba de difusión de alto vacío para experimentos con fases MAX y aleaciones fundidas de Cu-Al? Garantizar interacciones puras

- ¿Cuáles son los cuatro requisitos de un horno de tratamiento térmico? Garantizar transformaciones metalúrgicas precisas