En esencia, la diferencia entre el prensado en caliente y el prensado isostático en caliente (HIP) radica en cómo se aplica la presión. El prensado en caliente aplica fuerza en una sola dirección (uniaxialmente), de forma similar a un torno, lo que lo hace adecuado para crear formas simples. En contraste, el HIP aplica presión uniforme, basada en gas, desde todas las direcciones simultáneamente (isostáticamente), lo que le permite consolidar formas complejas a densidad total.

La elección entre estos métodos depende completamente de su objetivo final. El prensado en caliente es una herramienta rentable para producir geometrías densas y simples, mientras que el HIP es el proceso definitivo para lograr la máxima densidad teórica y propiedades superiores del material, especialmente en componentes complejos para aplicaciones críticas.

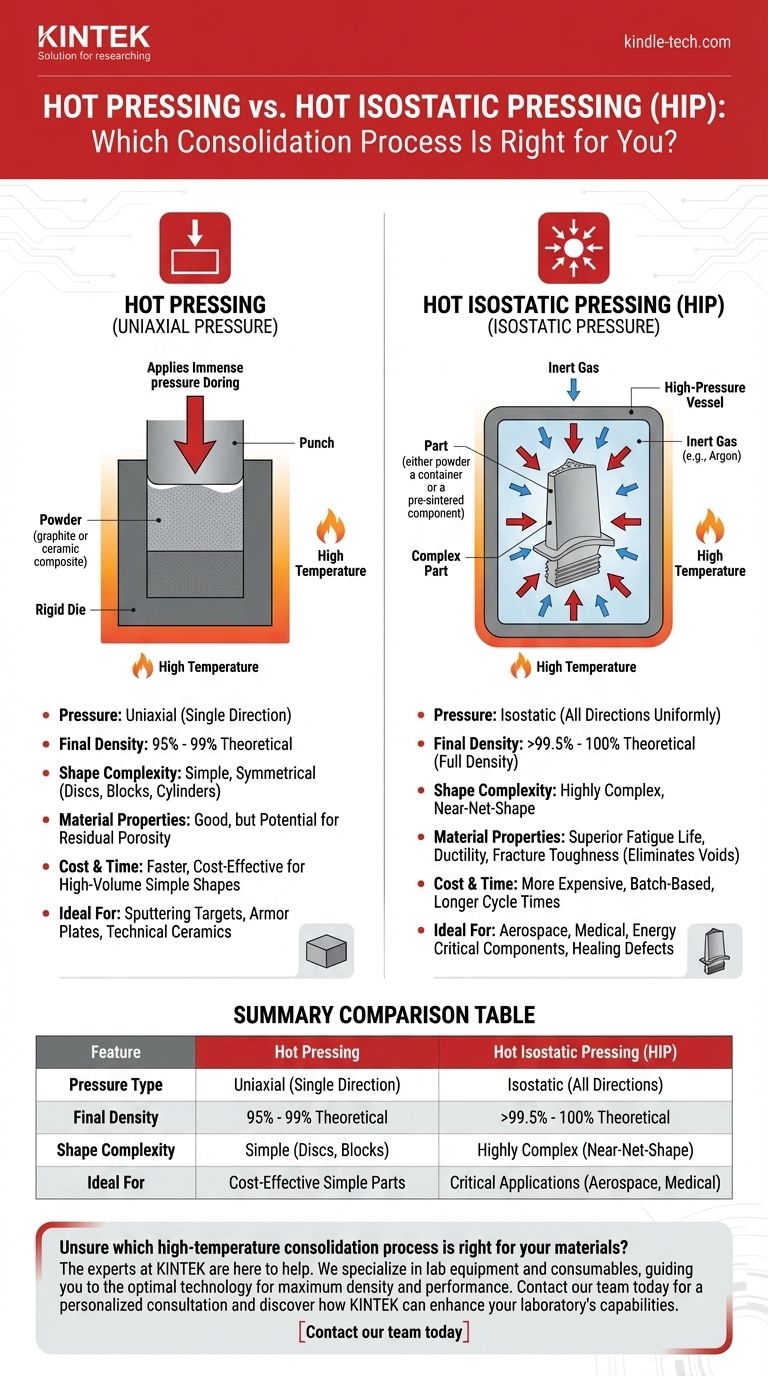

La diferencia fundamental: presión uniaxial vs. isostática

Para entender cuándo usar cada proceso, primero debe comprender la distinción mecánica en cómo consolidan los materiales. Esta única diferencia dicta la geometría de la pieza, la densidad final y el rendimiento final.

Cómo funciona el prensado en caliente

El prensado en caliente implica colocar un material en polvo en una cavidad de matriz rígida, típicamente hecha de grafito o un compuesto cerámico.

El conjunto se calienta a alta temperatura y, simultáneamente, un punzón aplica una presión inmensa a lo largo de un único eje vertical. Esto obliga a las partículas de polvo a deformarse y unirse.

Debido a que la presión es direccional, este método es más efectivo para producir formas simples y simétricas como discos, bloques y cilindros.

Cómo funciona el prensado isostático en caliente (HIP)

El HIP opera bajo un principio completamente diferente. La pieza, que es un polvo sellado en un recipiente o un componente presinterizado con porosidad cerrada, se coloca dentro de un recipiente de alta presión.

El recipiente se calienta y luego se llena con un gas inerte a alta presión, como el argón. Este gas ejerce una presión uniforme e isostática sobre la pieza desde todas las direcciones a la vez.

Esta presión omnidireccional es clave. Cierra los huecos y la porosidad internos sin distorsionar la geometría general de la pieza, lo que permite la densificación de formas altamente complejas.

Comparación de los resultados: densidad, geometría y propiedades

Las diferencias en la aplicación de presión conducen a variaciones significativas en el producto final. Sus requisitos de material indicarán claramente un proceso u otro.

Densidad final

El prensado en caliente es muy eficaz para la densificación, a menudo logrando densidades relativas entre el 95% y el 99% del máximo teórico del material. Puede quedar algo de porosidad residual, particularmente en áreas perpendiculares al eje de prensado.

El HIP es inigualable en su capacidad para lograr la densidad total. Produce consistentemente piezas con una densidad teórica del >99.5% al 100%, eliminando eficazmente todos los huecos internos.

Complejidad de la forma

El prensado en caliente se limita a geometrías simples que se pueden cargar y expulsar fácilmente de una matriz rígida. Las características complejas o los socavados no son posibles.

El HIP sobresale con piezas altamente complejas y de forma casi neta. Debido a que la presión del gas se ajusta perfectamente a la superficie del componente, puede densificar diseños intrincados como álabes de turbinas o implantes ortopédicos.

Propiedades del material

La densidad superior del HIP se traduce directamente en propiedades mecánicas superiores. Al eliminar los defectos internos, el HIP mejora significativamente la vida a la fatiga, la ductilidad y la tenacidad a la fractura de un material.

Aunque las piezas prensadas en caliente tienen buenas propiedades, la posibilidad de porosidad residual las hace menos adecuadas para aplicaciones donde los defectos internos podrían provocar fallas catastróficas.

Comprender las ventajas y desventajas

Elegir un proceso no se trata solo del rendimiento, sino también de la realidad de la fabricación. El costo, el rendimiento y la complejidad son factores críticos.

Costo y tiempo de ciclo

El prensado en caliente es generalmente un proceso más rápido y rentable para la producción de grandes volúmenes de formas simples. El equipo es menos complejo y los tiempos de ciclo son más cortos.

El HIP es un proceso más caro, basado en lotes, con tiempos de ciclo más largos debido al tiempo requerido para calentar, presurizar y enfriar el gran recipiente.

Complejidad del proceso

El prensado en caliente utiliza herramientas de matriz y punzón relativamente sencillas y reutilizables. El principal desafío es gestionar el desgaste de la matriz y asegurar una temperatura uniforme.

El HIP requiere una infraestructura más sofisticada. Si se parte de un polvo, el material debe sellarse primero en una "lata" metálica o de vidrio, que luego se retira. Este encapsulado añade costo y pasos al proceso.

Casos de uso comunes

Debido a su equilibrio entre costo y densidad, el prensado en caliente se utiliza a menudo para producir objetivos de pulverización catódica, placas de blindaje y componentes simples de cerámicas técnicas.

El HIP es el estándar para densificar componentes críticos en las industrias aeroespacial, médica y energética. También se utiliza como un paso secundario para curar la porosidad interna en piezas fundidas y fabricadas aditivamente.

Tomar la decisión correcta para su objetivo

Su decisión debe estar impulsada por los requisitos no negociables de su componente. Utilice estas pautas para determinar el camino óptimo.

- Si su objetivo principal es la producción rentable de formas simples con buena densidad: El prensado en caliente es la opción más lógica y económica.

- Si su objetivo principal es lograr la máxima densidad y propiedades mecánicas superiores en formas complejas: El prensado isostático en caliente es el único proceso que puede satisfacer esta necesidad.

- Si su objetivo principal es curar defectos internos en una pieza ya formada (por ejemplo, una fundición o un metal impreso en 3D): El HIP es especialmente adecuado para este proceso de "curación" para mejorar la integridad de la pieza.

En última instancia, comprender la diferencia fundamental entre la presión uniaxial y la isostática le permite seleccionar la herramienta adecuada para el trabajo.

Tabla resumen:

| Característica | Prensado en caliente | Prensado isostático en caliente (HIP) |

|---|---|---|

| Tipo de presión | Uniaxial (una dirección) | Isostática (todas las direcciones) |

| Densidad final | 95% - 99% Teórica | >99.5% - 100% Teórica |

| Complejidad de la forma | Simple (discos, bloques) | Altamente compleja (forma casi neta) |

| Ideal para | Piezas simples rentables | Aplicaciones críticas (aeroespacial, médica) |

¿No está seguro de qué proceso de consolidación a alta temperatura es el adecuado para sus materiales? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos y consumibles de laboratorio, brindando soluciones para todas sus necesidades de procesamiento de materiales. Ya sea que esté desarrollando componentes cerámicos simples o piezas aeroespaciales complejas, podemos guiarlo hacia la tecnología óptima para una máxima densidad y rendimiento.

Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Por qué las uniones soldadas están sujetas a fallas por fatiga? Comprender los factores críticos para uniones duraderas

- ¿Qué es el prensado en caliente al vacío? Logre la máxima densidad y pureza en materiales avanzados

- ¿Cuál es el efecto de aumentar la presión durante la sinterización? Logre la máxima densidad y un rendimiento superior

- ¿Qué productos se fabrican mediante prensado en caliente? Logre la máxima densidad y rendimiento para sus componentes

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados