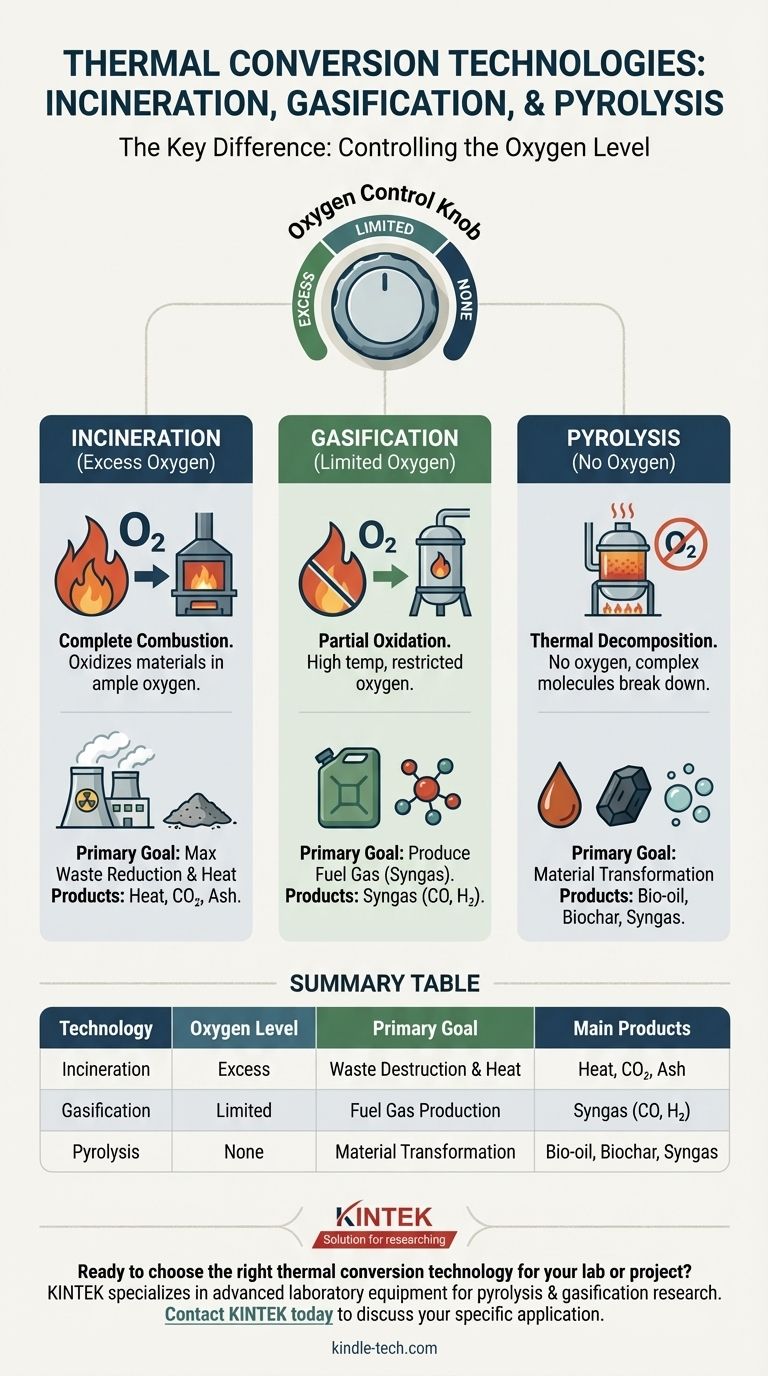

La diferencia fundamental entre la incineración, la gasificación y la pirólisis radica en la cantidad de oxígeno presente durante el proceso. La incineración implica una combustión completa con un exceso de oxígeno, la gasificación utiliza una cantidad restringida de oxígeno para una combustión parcial, y la pirólisis ocurre en completa ausencia de oxígeno. Esta única variable dicta las reacciones químicas, los productos finales y el propósito último de cada tecnología.

La elección entre estos tres métodos de conversión térmica no se trata de cuál es el "mejor", sino del resultado deseado. La cantidad de oxígeno utilizada actúa como un control, determinando si el objetivo es liberar energía en forma de calor o convertir un material en combustibles y productos químicos valiosos.

El Papel Crítico del Oxígeno

El oxígeno es el reactivo clave que determina la vía de la conversión térmica. Al controlar su suministro, podemos dirigir el proceso desde la simple destrucción hasta la transformación compleja.

Incineración: Combustión Completa

La incineración es el proceso de quemar materiales orgánicos en un ambiente con abundante oxígeno. Es una forma de oxidación completa.

El objetivo principal de la incineración es maximizar la liberación de calor y lograr la mayor reducción de volumen posible del material inicial, como los residuos sólidos urbanos.

Los principales productos son calor (utilizado para crear vapor para electricidad o calefacción), dióxido de carbono (CO₂), agua y un residuo sólido conocido como ceniza.

Gasificación: Oxidación Parcial

La gasificación expone materiales a base de carbono a altas temperaturas (típicamente por encima de 700°C) con un suministro limitado o "escaso" de oxígeno.

Esto evita la combustión completa. En lugar de solo producir calor y CO₂, el proceso crea intencionalmente una mezcla de gases combustibles.

El producto principal es el gas de síntesis, o syngas, que es un combustible compuesto principalmente por monóxido de carbono (CO) e hidrógeno (H₂). Este gas puede usarse luego para generar electricidad o como un bloque de construcción para producir químicos y combustibles líquidos.

Pirólisis: Descomposición Térmica sin Oxígeno

La pirólisis es la descomposición térmica de materiales a altas temperaturas en la completa ausencia de oxígeno.

Dado que no hay oxígeno con el que reaccionar, el material no se quema. En cambio, las moléculas orgánicas complejas se descomponen en moléculas más simples y pequeñas.

Este proceso produce tres productos distintos: un líquido conocido como biopetróleo o aceite de pirólisis, un residuo sólido rico en carbono llamado biocarbón, y una mezcla gaseosa similar al gas de síntesis. Debido a que es un proceso endotérmico (requiere entrada de energía), los productos resultantes retienen un contenido energético muy alto.

Comprendiendo las Ventajas y Desventajas

Cada proceso viene con un conjunto distinto de realidades operativas y beneficios estratégicos. Elegir el correcto depende de equilibrar la complejidad, el costo y los resultados deseados.

Simplicidad vs. Versatilidad

La incineración es la más madura y tecnológicamente más simple de las tres, lo que la convierte en una solución robusta para la destrucción de residuos y la generación de calor.

La gasificación y la pirólisis son más complejas de operar. Requieren un control más preciso sobre la temperatura y la calidad de la materia prima, pero ofrecen la ventaja significativa de producir resultados más versátiles como combustibles y materias primas químicas.

Producción de Energía: Calor Directo vs. Combustible Almacenado

La energía de la incineración se libera inmediatamente como calor. Esto es altamente eficiente si hay un uso directo para ese calor o vapor cerca, como en una central eléctrica o un sistema de calefacción urbana.

La gasificación y la pirólisis crean combustibles intermedios (gas de síntesis, biopetróleo). Estos combustibles pueden almacenarse, transportarse y usarse de manera más flexible, pero convertirlos en energía final (como electricidad) implica pasos adicionales y posibles pérdidas de eficiencia.

Productos Finales: Ceniza vs. Materiales de Valor Añadido

El principal producto sólido de la incineración es la ceniza, que típicamente debe ser depositada en vertederos.

La pirólisis, por el contrario, produce biocarbón, un producto valioso que puede usarse como enmienda del suelo para mejorar la fertilidad y secuestrar carbono. Esto transforma un flujo de residuos en un recurso valioso.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología adecuada depende enteramente de su objetivo principal, ya sea gestión de residuos, producción de energía o recuperación de materiales.

- Si su enfoque principal es la máxima reducción del volumen de residuos y la generación directa de calor: La incineración es la vía más directa y establecida.

- Si su enfoque principal es producir un gas combustible versátil para electricidad o síntesis química: La gasificación es la tecnología objetivo para convertir materias primas sólidas en gas de síntesis.

- Si su enfoque principal es crear combustibles líquidos, productos químicos o coproductos sólidos valiosos como el biocarbón: La pirólisis ofrece la capacidad única de transformar material orgánico en productos líquidos y sólidos distintos.

En última instancia, su decisión depende de si ve el material de entrada como un problema a eliminar o como un recurso a transformar.

Tabla Resumen:

| Tecnología | Nivel de Oxígeno | Objetivo Principal | Productos Principales |

|---|---|---|---|

| Incineración | Exceso de Oxígeno | Destrucción de Residuos y Calor | Calor, CO₂, Ceniza |

| Gasificación | Oxígeno Limitado | Producción de Gas Combustible | Gas de Síntesis (CO, H₂) |

| Pirólisis | Sin Oxígeno | Transformación de Materiales | Biopetróleo, Biocarbón, Gas de Síntesis |

¿Listo para elegir la tecnología de conversión térmica adecuada para su laboratorio o proyecto?

En KINTEK, nos especializamos en equipos de laboratorio avanzados para la investigación y el desarrollo de procesos como la pirólisis y la gasificación. Ya sea que esté explorando la producción de biocarbón, el análisis de gas de síntesis o la síntesis de nuevos materiales, nuestros sistemas precisos y confiables están diseñados para satisfacer sus necesidades exactas.

Deje que nuestros expertos le ayuden a desbloquear el potencial de sus materiales. Contacte a KINTEK hoy mismo para discutir su aplicación específica y descubrir la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Cuáles son los factores que afectan el rendimiento de bio-aceite de la pirólisis de cáscara de coco? Controle 4 parámetros clave

- ¿Cuál es el rango de temperatura para la pirólisis? Optimizar para biocarbon, bioaceite o gas de síntesis

- ¿Cuál es el calor requerido para la pirólisis? Dominando la entrada de energía para obtener biochar, bioaceite o gas de síntesis óptimos