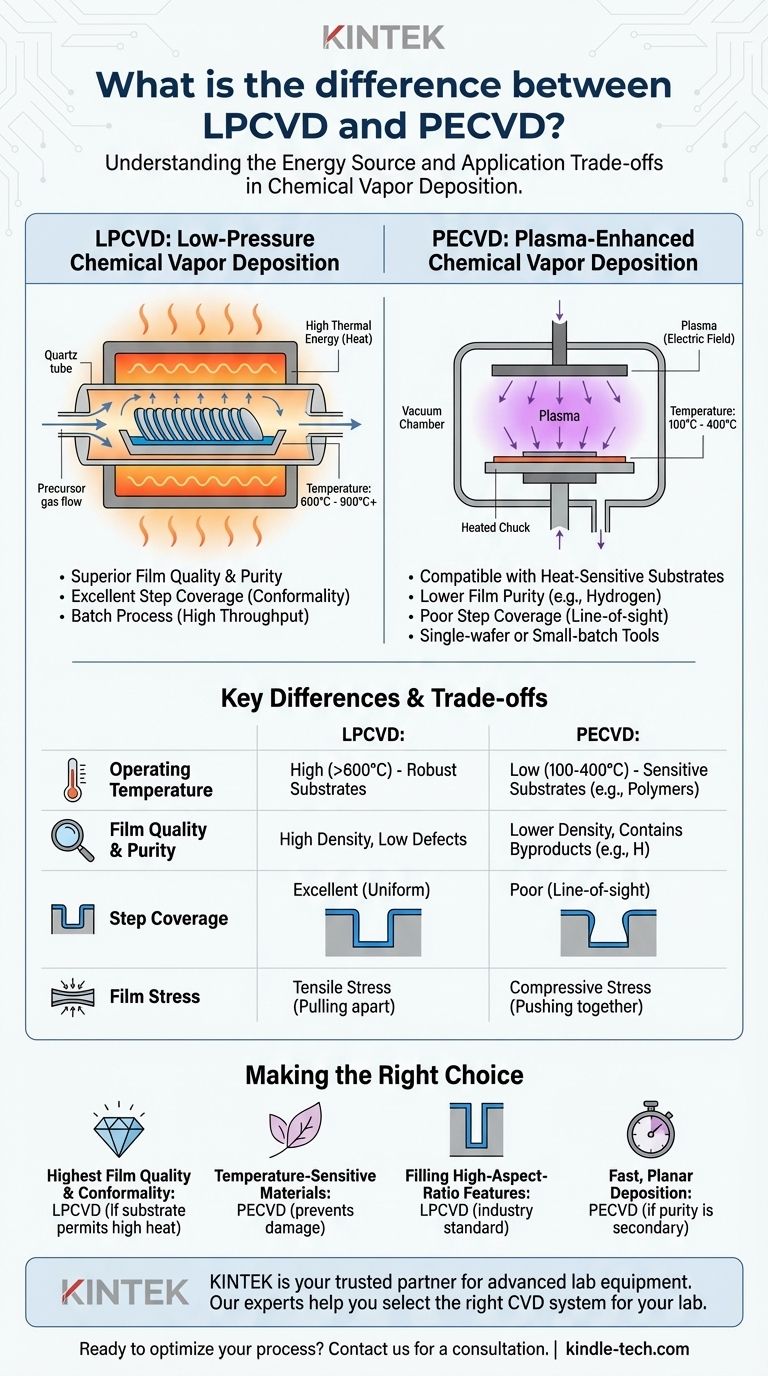

En esencia, la diferencia entre LPCVD y PECVD radica en cómo energizan la reacción química necesaria para la deposición de la película. La Deposición Química de Vapor a Baja Presión (LPCVD) utiliza alta energía térmica —calor— para impulsar la reacción. En contraste, la Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza energía de un campo eléctrico para crear un plasma, lo que permite que el proceso se ejecute a temperaturas mucho más bajas.

La elección no se trata de qué método es universalmente mejor, sino de cuál es el adecuado para su objetivo específico. LPCVD ofrece una calidad y uniformidad de película superiores, pero requiere altas temperaturas, mientras que PECVD permite la deposición en materiales sensibles al calor a costa de cierta pureza y conformabilidad de la película.

El Mecanismo Central: Calor vs. Plasma

Tanto LPCVD como PECVD son tipos de Deposición Química de Vapor (CVD), un proceso que construye una película delgada sobre un sustrato a partir de precursores gaseosos. La diferencia fundamental reside en la fuente de energía utilizada para romper estas moléculas de gas e iniciar la deposición.

Cómo Funciona LPCVD: Energía Térmica

LPCVD se basa en altas temperaturas, que generalmente oscilan entre 600 °C y más de 900 °C.

Los gases precursores se introducen en una cámara de vacío que contiene los sustratos. El calor intenso proporciona la energía de activación para que ocurran las reacciones químicas, depositando una película sólida y uniforme en la superficie del sustrato.

El aspecto de "baja presión" es fundamental, ya que ralentiza las reacciones en fase gaseosa y permite que las moléculas precursoras se extiendan uniformemente, lo que resulta en una excelente uniformidad de la película en muchos sustratos a la vez.

Cómo Funciona PECVD: Energía de Plasma

PECVD evita la necesidad de calor extremo utilizando un campo eléctrico para ionizar los gases precursores en un plasma.

Este plasma es un estado de la materia altamente energético que contiene iones, electrones y radicales reactivos. Estas especies reactivas bombardean la superficie del sustrato y depositan la película a temperaturas mucho más bajas, a menudo entre 100 °C y 400 °C.

Diferencias Clave en el Proceso y el Resultado

La elección entre calor y plasma crea diferencias significativas en las propiedades de la película final y los sustratos aplicables.

Temperatura de Funcionamiento y Compatibilidad del Sustrato

Esta es la distinción más crítica. El calor alto de LPCVD restringe su uso a sustratos térmicamente robustos, como las obleas de silicio, que pueden soportar el procesamiento sin daños.

La naturaleza a baja temperatura de PECVD lo hace adecuado para depositar películas en materiales que se derretirían o destruirían con LPCVD, incluidos plásticos, polímeros y sustratos con capas metálicas preexistentes.

Calidad y Pureza de la Película

LPCVD generalmente produce películas de calidad superior. La alta temperatura y el entorno de vacío dan como resultado películas densas y puras con una excelente estequiometría y bajos recuentos de defectos.

Las películas de PECVD, debido a la temperatura más baja, a menudo incorporan subproductos como el hidrógeno. Por ejemplo, una película de nitruro de silicio PECVD puede contener una cantidad significativa de hidrógeno, lo que altera sus propiedades eléctricas y ópticas en comparación con una película de nitruro LPCVD más pura.

Cobertura de Escalón (Conformidad)

La cobertura de escalón describe qué tan bien recubre una película las características complejas y tridimensionales de la superficie.

LPCVD proporciona una conformabilidad excepcional. La naturaleza del proceso, limitada por la reacción superficial, significa que la película crece a una velocidad casi igual en todas las superficies, lo que lo hace ideal para llenar trincheras profundas y recubrir estructuras de alta relación de aspecto en microelectrónica.

PECVD tiene una conformabilidad deficiente. El proceso impulsado por plasma es más de "línea de visión", lo que significa que deposita más material en las superficies superiores que en las paredes laterales. Es más adecuado para depositar películas planas en superficies planas.

Comprender las Compensaciones

Elegir entre estos dos métodos requiere una comprensión clara de sus compromisos inherentes.

Tensión de la Película

El método de deposición imparte tensión interna en la película, lo cual es una consideración crítica de diseño.

Las películas LPCVD, como el nitruro de silicio, generalmente están bajo tensión de tracción (intentando separarse). Las películas PECVD generalmente están bajo tensión de compresión (intentando juntarse). Esto puede afectar drásticamente la estabilidad mecánica de su dispositivo final.

Rendimiento del Proceso y Costo

Ambos métodos requieren equipos sofisticados y costosos, así como instalaciones de sala limpia. Sin embargo, sus modelos operativos difieren.

LPCVD es típicamente un proceso por lotes, con hornos tubulares capaces de procesar más de 100 obleas simultáneamente. Esto le da un costo por oblea muy bajo, lo que lo hace muy rentable para la fabricación de alto volumen.

Los sistemas PECVD suelen ser herramientas de una sola oblea o de lote pequeño. Aunque la velocidad de deposición puede ser más rápida que la de LPCVD, el rendimiento general puede ser menor dependiendo de la aplicación específica.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe guiarse por su objetivo principal y las limitaciones de su material.

- Si su enfoque principal es la más alta calidad de película y conformabilidad: LPCVD es la opción superior, siempre que su sustrato pueda soportar las altas temperaturas de procesamiento.

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura: PECVD es su única opción viable, ya que su proceso de plasma a baja temperatura evita el daño al sustrato.

- Si su enfoque principal es llenar características de alta relación de aspecto: La excelente cobertura de escalón de LPCVD lo convierte en el estándar de la industria para esta tarea.

- Si su enfoque principal es una deposición plana y rápida: PECVD puede ofrecer velocidades de deposición más altas y puede ser más eficiente si la pureza absoluta de la película y la conformabilidad no son las principales prioridades.

En última instancia, elegir entre LPCVD y PECVD es una decisión estratégica que equilibra las demandas del rendimiento de la película con el presupuesto térmico de su sustrato.

Tabla Resumen:

| Característica | LPCVD | PECVD |

|---|---|---|

| Fuente de Energía | Energía Térmica Alta (Calor) | Plasma (Campo Eléctrico) |

| Temperatura Típica | 600°C - 900°C+ | 100°C - 400°C |

| Ideal para | Calidad de película superior, alta conformabilidad | Sustratos sensibles a la temperatura (ej. polímeros) |

| Tensión de la Película | Tensión (Tensile) | Compresión (Compressive) |

| Tipo de Proceso | Por lotes (Alto rendimiento) | Una sola oblea/Lote pequeño |

Elija el Método de Deposición Correcto para su Laboratorio

Comprender las compensaciones entre LPCVD y PECVD es fundamental para sus resultados de investigación y producción. El equipo adecuado garantiza una calidad de película óptima, compatibilidad con el sustrato y eficiencia del proceso.

KINTEK es su socio de confianza para equipos de laboratorio avanzados. Nos especializamos en proporcionar sistemas CVD y consumibles de alta calidad adaptados a las necesidades específicas de su laboratorio. Ya sea que requiera la calidad de película superior de LPCVD o las capacidades de baja temperatura de PECVD, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para mejorar su flujo de trabajo y lograr resultados confiables y repetibles.

¿Listo para optimizar su proceso de deposición de películas delgadas? Contacte a nuestro equipo hoy mismo para una consulta personalizada y descubra cómo KINTEK puede apoyar su innovación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real