En el mundo de la conversión térmica, la diferencia fundamental entre la pirólisis y la gasificación radica en un único elemento crítico: el oxígeno. La pirólisis es la descomposición térmica del material en ausencia total de oxígeno, mientras que la gasificación utiliza una cantidad controlada y limitada de oxígeno para oxidar parcialmente el material. Esta diferencia central dicta todo el proceso, desde la energía requerida hasta los productos finales generados.

La presencia o ausencia de oxígeno no es solo un detalle técnico; es el factor determinante que define el resultado. La pirólisis está diseñada para descomponer los materiales en una cartera de productos (bioaceite, biochar y gas), mientras que la gasificación está optimizada para convertir casi todo el material en un único combustible gaseoso: el gas de síntesis.

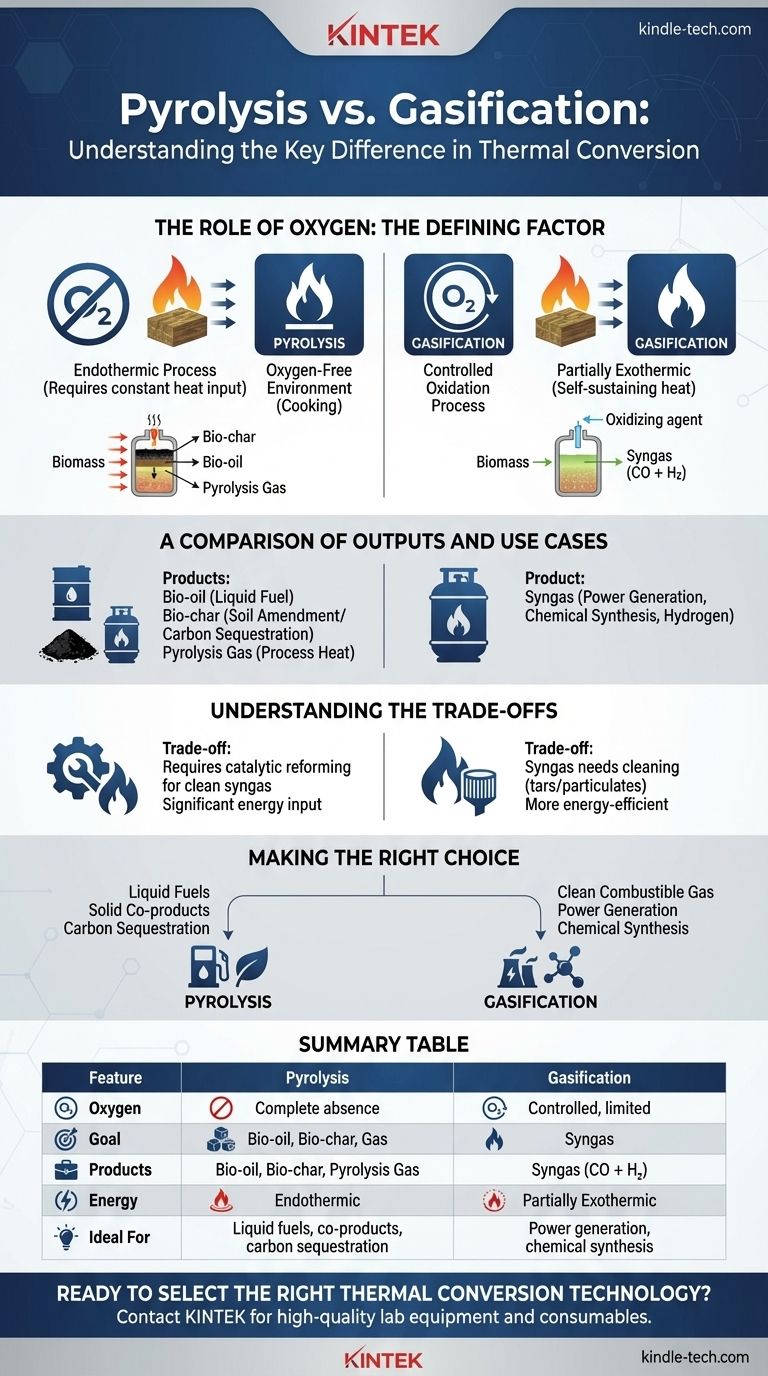

El papel del oxígeno: el factor decisivo

La química central de cada proceso está determinada por cómo utiliza, o evita, el oxígeno. Esta distinción es la fuente de todas las demás diferencias.

Pirólisis: un entorno sin oxígeno

La pirólisis es esencialmente "cocinar" la materia prima, como la biomasa, en un recipiente sellado y sin oxígeno. Debido a que no hay oxígeno, el material no se combustiona.

En cambio, el calor intenso descompone los polímeros orgánicos complejos en una mezcla de componentes más pequeños y valiosos. Este es principalmente un proceso endotérmico, lo que significa que requiere una entrada constante de energía para mantener la reacción.

Gasificación: un proceso de oxidación controlado

La gasificación introduce una cantidad muy específica y limitada de un agente oxidante (generalmente oxígeno, aire o vapor) en el reactor. Esta no es suficiente cantidad de oxígeno para una combustión completa, que simplemente quemaría el combustible y liberaría calor y CO2.

En cambio, permite la oxidación parcial. Esto genera suficiente calor para que el proceso se autosostenga (parcialmente exotérmico) mientras convierte la materia prima en gas de síntesis, o syngas.

Una comparación de resultados y casos de uso

Los diferentes entornos químicos de la pirólisis y la gasificación dan como resultado flujos de productos fundamentalmente diferentes, cada uno adecuado para distintas aplicaciones.

Los productos de la pirólisis: una cartera diversa

La pirólisis descompone la materia prima en tres productos principales:

- Biochar (Carbón vegetal): Una sustancia sólida, rica en carbono, similar al carbón, utilizada para la enmienda del suelo y la captura de carbono.

- Bioaceite (Aceite de pirólisis): Una mezcla líquida de hidrocarburos que puede mejorarse para obtener combustibles de transporte o utilizarse para producir productos químicos.

- Gas de pirólisis: Una mezcla de gases inflamables (hidrógeno, metano, monóxido de carbono) que se puede utilizar para generar el calor necesario para alimentar el proceso de pirólisis en sí.

Este proceso es ideal cuando se desea crear una gama de valiosos coproductos sólidos y líquidos, no solo un único gas.

El producto de la gasificación: un enfoque singular en el gas de síntesis

El objetivo principal de la gasificación es maximizar la conversión de la materia prima en un único producto: el gas de síntesis.

El gas de síntesis es una mezcla compuesta principalmente por monóxido de carbono (CO) e hidrógeno (H2). Es un combustible y un bloque de construcción químico muy versátil que se puede utilizar para:

- Generar electricidad en turbinas o motores de gas.

- Convertirse catalíticamente en hidrógeno, etanol o diésel sintético.

- Servir como materia prima para la industria química.

Este proceso es la opción clara cuando su único objetivo es producir un gran volumen de gas combustible para energía o síntesis.

Comprensión de las compensaciones

Ningún proceso es inherentemente superior; simplemente están diseñados para diferentes resultados. Elegir entre ellos implica comprender sus compensaciones operativas.

Pureza del producto y posprocesamiento

El gas producido a partir de la pirólisis contiene hidrocarburos complejos y otros compuestos. Para crear un gas de síntesis limpio a partir de él, a menudo se requiere un paso adicional como la reforma catalítica.

La gasificación está diseñada para producir gas de síntesis de forma más directa, pero este gas todavía contiene alquitranes y partículas que deben limpiarse antes de poder utilizarse en equipos sensibles como motores o pilas de combustible.

Balance energético

Como proceso principalmente endotérmico, la pirólisis requiere una fuente de calor externa significativa y continua para funcionar.

Las reacciones de oxidación parcial de la gasificación generan su propio calor, lo que puede hacer que el proceso general sea más eficiente energéticamente y autosostenible una vez que alcanza la temperatura de funcionamiento.

Tomar la decisión correcta para su objetivo

La selección de la tecnología correcta depende totalmente del producto final deseado.

- Si su enfoque principal es la producción de combustibles líquidos o valiosos coproductos sólidos: La pirólisis es la opción superior, ya que está diseñada para producir bioaceite y biochar junto con un gas combustible.

- Si su enfoque principal es generar un gas limpio y combustible para energía o síntesis química: La gasificación es la vía más directa y eficiente, ya que su propósito es maximizar la conversión de la materia prima en gas de síntesis.

- Si su enfoque principal es maximizar la captura de carbono: La pirólisis ofrece una ventaja única al producir biochar estable, que puede retener el carbono en el suelo durante siglos.

Comprender esta diferencia fundamental en química e intención es la clave para seleccionar la tecnología de conversión térmica adecuada para su objetivo específico.

Tabla de resumen:

| Característica | Pirólisis | Gasificación |

|---|---|---|

| Entorno de oxígeno | Ausencia total de oxígeno | Oxígeno controlado y limitado |

| Objetivo principal | Producir múltiples productos (bioaceite, biochar, gas) | Producir un único producto (gas de síntesis) |

| Productos principales | Bioaceite, Biochar, Gas de pirólisis | Gas de síntesis (CO + H₂) |

| Energía del proceso | Endotérmico (requiere calor externo) | Parcialmente exotérmico (autosostenible) |

| Ideal para | Combustibles líquidos, coproductos sólidos, captura de carbono | Generación de energía, síntesis química |

¿Listo para seleccionar la tecnología de conversión térmica adecuada para su laboratorio o proyecto?

La elección entre pirólisis y gasificación es fundamental para lograr sus objetivos específicos, ya sea producir bioaceites valiosos o generar gas de síntesis limpio para energía. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para apoyar su investigación y desarrollo en estos procesos avanzados.

Nuestros expertos pueden ayudarle a navegar por las complejidades de la tecnología de conversión térmica. Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestras soluciones pueden mejorar la eficiencia y el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes

- ¿Cuáles son los principios de un horno rotatorio? Domina la mecánica del procesamiento a alta temperatura

- ¿Cuál es la temperatura para la regeneración del carbón activado? Rangos clave de 220°C a 900°C

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es la temperatura de un horno de regeneración de carbón? Dominando el proceso de reactivación a 750-800°C