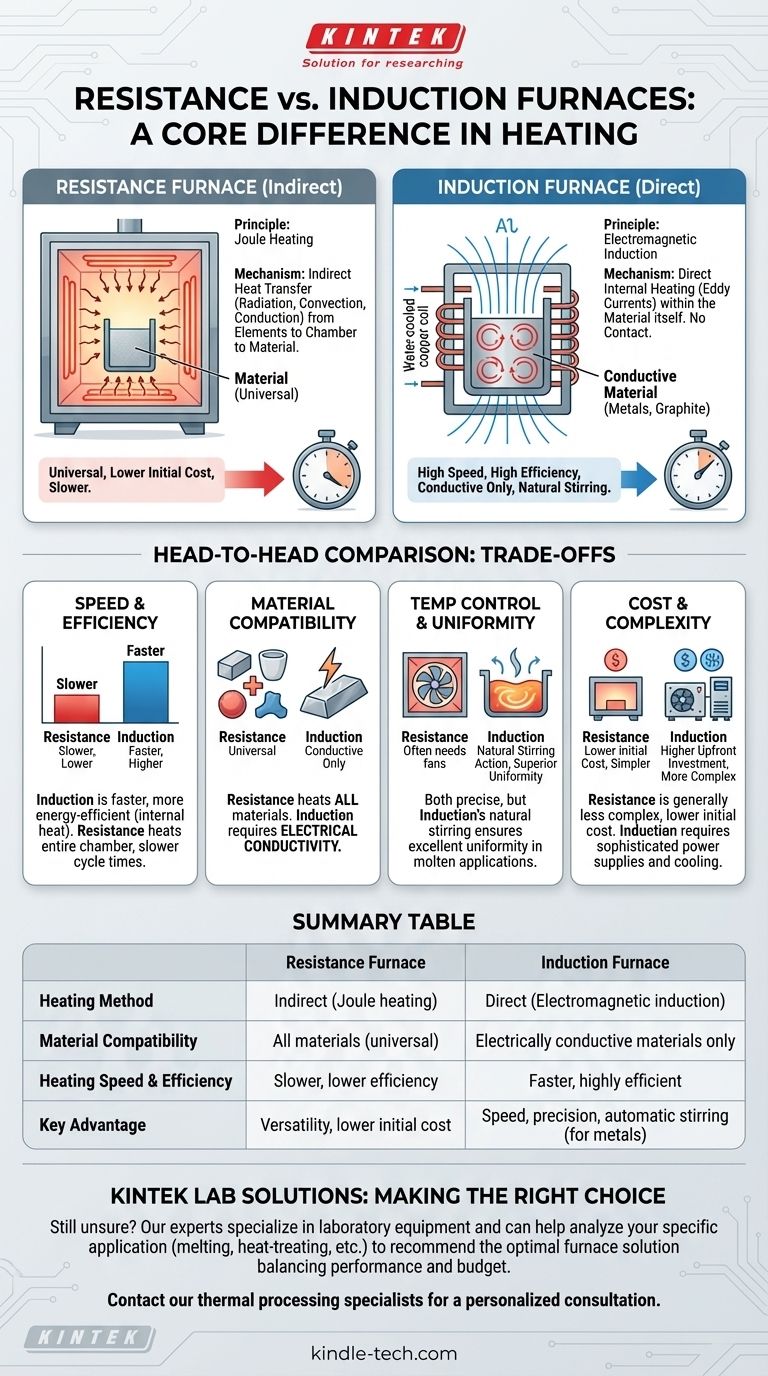

La diferencia fundamental entre un horno de resistencia y un horno de inducción radica en su método de calentamiento. Un horno de resistencia utiliza elementos calefactores que se calientan y transfieren el calor al material indirectamente, de forma muy similar a un horno convencional. Un horno de inducción, por el contrario, utiliza un campo electromagnético para generar calor directamente dentro del propio material conductor, sin contacto físico.

La decisión central entre estas dos tecnologías se reduce a un equilibrio entre versatilidad y eficiencia. Los hornos de resistencia son la herramienta universal para calentar cualquier material, mientras que los hornos de inducción son los especialistas de alta velocidad y alta eficiencia para materiales conductores como el metal.

Cómo funciona un horno de resistencia

Un horno de resistencia es el tipo de horno eléctrico más común y sencillo, que funciona según un principio familiar para cualquiera que haya usado una tostadora o una estufa eléctrica.

El principio: Calentamiento Joule

El mecanismo se basa en la resistencia eléctrica. Una corriente eléctrica alta pasa a través de un elemento calefactor especialmente diseñado hecho de un material de alta resistencia.

Esta resistencia al flujo de electricidad hace que el elemento se caliente extremadamente, un efecto conocido como calentamiento Joule.

El mecanismo: Transferencia de calor indirecta

El calor intenso de estos elementos se transfiere luego al material dentro del horno. Esto ocurre a través de una combinación de radiación, convección y conducción.

Esencialmente, el horno calienta la atmósfera y las paredes de la cámara, lo que a su vez calienta el material objetivo. Es un proceso de calentamiento indirecto.

Características clave

Los hornos de resistencia son conocidos por su versatilidad, ya que pueden calentar cualquier tipo de material, sea conductor o no. Generalmente son más simples en diseño y menos costosos inicialmente.

Cómo funciona un horno de inducción

El calentamiento por inducción es un método más avanzado, específico y eficiente que cambia fundamentalmente la forma en que se entrega la energía térmica a un material.

El principio: Inducción electromagnética

Un horno de inducción utiliza una potente bobina para generar un campo magnético que alterna rápidamente. Cuando un material conductor (como acero o grafito) se coloca dentro de este campo, el campo induce corrientes eléctricas dentro del propio material.

Estas pequeñas corrientes circulares se conocen como corrientes de Foucault.

El mecanismo: Calentamiento interno directo

La resistencia natural del material a estas corrientes de Foucault genera un calor preciso y rápido de adentro hacia afuera. No se necesitan elementos calefactores externos.

El calor se genera directamente dentro de la pieza de trabajo, lo que hace que el proceso sea extremadamente rápido y eficiente, ya que se desperdicia muy poca energía calentando el espacio circundante.

Características clave

Un beneficio único del calentamiento por inducción para metales fundidos es la acción de agitación natural causada por los campos magnéticos. Esto asegura una excelente uniformidad de temperatura y mezcla de aleaciones sin agitadores mecánicos.

Comprendiendo las ventajas y desventajas: Una comparación directa

Elegir el horno adecuado requiere comprender las distintas ventajas y limitaciones inherentes a cada método de calentamiento.

Velocidad y eficiencia de calentamiento

Los hornos de inducción son significativamente más rápidos y eficientes energéticamente. Debido a que el calor se genera internamente, la temperatura objetivo se alcanza en una fracción del tiempo y se pierde menos energía en el medio ambiente.

Los hornos de resistencia deben calentar primero los elementos y toda la cámara del horno, lo que resulta en tiempos de ciclo más lentos y una menor eficiencia general.

Compatibilidad de materiales

Los hornos de resistencia son universales. Pueden calentar metales, cerámicas, polímeros y compuestos sin problemas, ya que su funcionamiento no depende de las propiedades eléctricas del material.

Los hornos de inducción son especialistas. Son altamente efectivos, pero solo pueden calentar materiales que son eléctricamente conductores.

Control de temperatura y uniformidad

Ambos tipos pueden lograr altos niveles de control de temperatura. Sin embargo, el efecto de agitación natural en un horno de inducción proporciona una uniformidad térmica superior en aplicaciones de metal fundido.

En los hornos de resistencia, lograr una alta uniformidad a menudo requiere ventiladores para circular la atmósfera, lo que añade complejidad.

Costo y complejidad

Los hornos de resistencia son generalmente menos complejos y tienen un costo inicial más bajo. Su mantenimiento suele ser más simple y menos costoso a lo largo de su vida útil.

Los hornos de inducción son sistemas más complejos, que requieren fuentes de alimentación y sistemas de enfriamiento sofisticados, lo que resulta en una mayor inversión inicial.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse completamente por su material específico, los requisitos del proceso y el presupuesto.

- Si su enfoque principal es la versatilidad y un costo inicial más bajo: Un horno de resistencia es la opción superior, sirviendo como un caballo de batalla confiable para una amplia variedad de materiales y aplicaciones.

- Si su enfoque principal es la velocidad, la eficiencia energética y el procesamiento de metales conductores: Un horno de inducción ofrece un rendimiento inigualable, especialmente para la fusión, soldadura fuerte o tratamiento térmico de alta velocidad.

- Si trabaja con materiales no conductores como cerámicas: Un horno de resistencia es su única opción viable.

- Si requiere agitación automática de un baño de metal fundido: La agitación electromagnética inherente de un horno de inducción es una ventaja operativa importante.

Comprender esta diferencia fundamental en el mecanismo de calentamiento es clave para seleccionar la herramienta más efectiva para su tarea específica de procesamiento térmico.

Tabla resumen:

| Característica | Horno de resistencia | Horno de inducción |

|---|---|---|

| Método de calentamiento | Indirecto (calentamiento Joule) | Directo (inducción electromagnética) |

| Compatibilidad de materiales | Todos los materiales (universal) | Solo materiales eléctricamente conductores |

| Velocidad y eficiencia de calentamiento | Más lento, menor eficiencia | Más rápido, altamente eficiente |

| Ventaja clave | Versatilidad, menor costo inicial | Velocidad, precisión, agitación automática (para metales) |

¿Aún no está seguro de qué horno es el adecuado para los materiales y procesos específicos de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio. Nuestros expertos pueden ayudarlo a analizar los requisitos de su aplicación, ya sea que esté fundiendo metales, tratando térmicamente aleaciones o procesando cerámicas, para recomendar la solución de horno óptima que equilibre el rendimiento, la eficiencia y el presupuesto.

Contacte hoy mismo a nuestros especialistas en procesamiento térmico para una consulta personalizada y descubra cómo el horno adecuado puede mejorar la productividad y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo facilita un tubo de cuarzo la condensación fraccionada en un horno de gasificación al vacío de tubo horizontal? Guía de expertos

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz