En esencia, tanto la pulverización catódica (Sputtering) como la deposición por láser pulsado (PLD) son técnicas de deposición física de vapor (PVD) utilizadas para crear películas delgadas. La diferencia fundamental radica en cómo generan un vapor a partir de un material fuente. La pulverización catódica utiliza el bombardeo de iones energéticos para desprender físicamente átomos de un objetivo, mientras que la PLD utiliza un láser de alta potencia para ablacionar, o vaporizar, material de la superficie del objetivo.

La elección entre la pulverización catódica y la PLD es una clásica compensación de ingeniería. La pulverización catódica es el caballo de batalla industrial escalable para recubrimientos uniformes, mientras que la PLD es la herramienta de laboratorio de alta precisión para materiales complejos donde preservar la composición química es primordial.

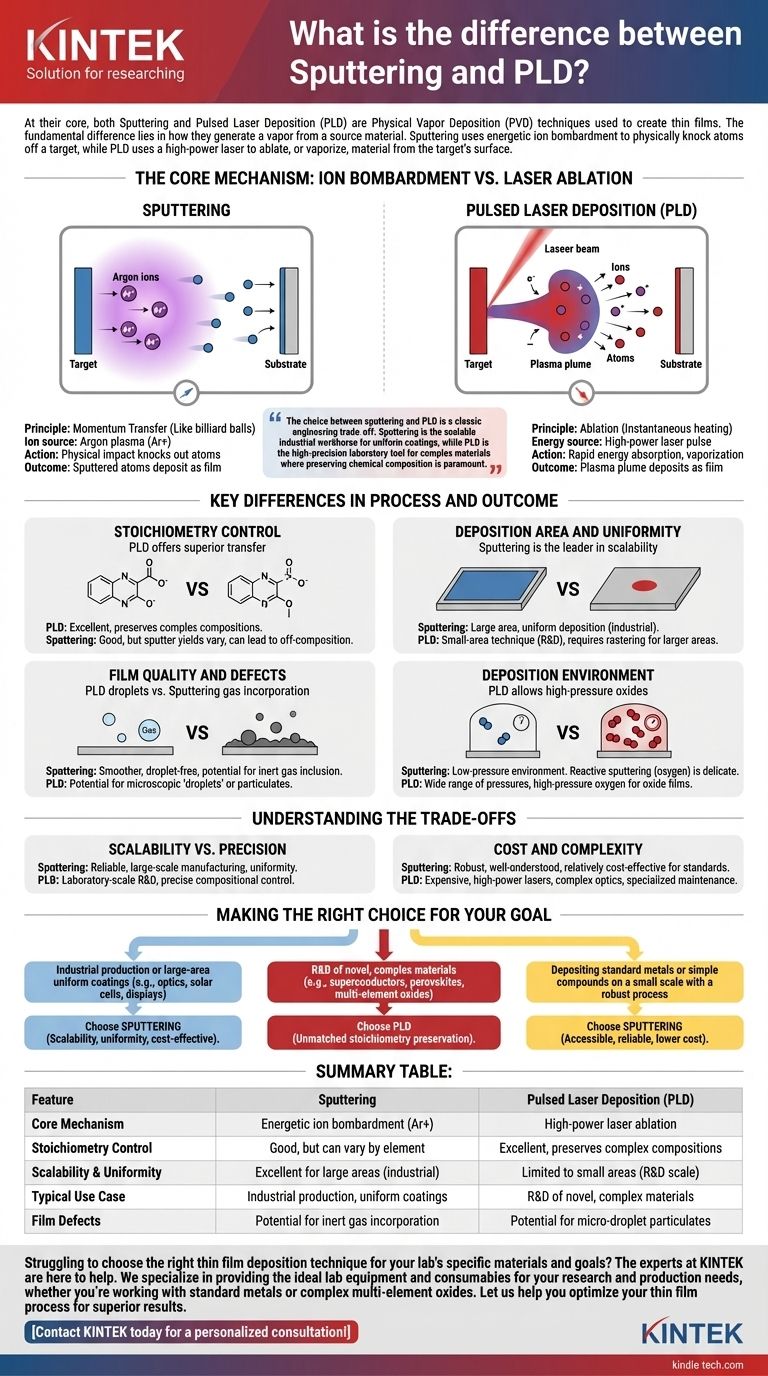

El mecanismo central: bombardeo de iones vs. ablación láser

Ambos métodos existen para resolver el mismo problema: mover átomos de un material fuente sólido (el "objetivo") a un componente (el "sustrato") en vacío. La fuente de energía utilizada para lograr esto define sus capacidades.

Cómo funciona la pulverización catódica

La pulverización catódica opera bajo el principio de transferencia de momento, muy parecido a una bola de billar rompiendo un grupo de bolas.

Primero, una cámara de vacío se llena con una pequeña cantidad de un gas inerte, típicamente Argón. Se aplica un campo eléctrico, que arranca electrones de los átomos de Argón, creando un plasma brillante de iones de Argón cargados positivamente (Ar+).

Estos iones son acelerados hacia el material objetivo cargado negativamente. Al impactar, desprenden físicamente, o "pulverizan," átomos del objetivo. Estos átomos pulverizados viajan a través del vacío y se depositan en el sustrato como una película delgada.

Cómo funciona la deposición por láser pulsado (PLD)

La PLD utiliza energía lumínica enfocada en lugar de impacto físico.

Un pulso muy corto y de alta energía de un láser (a menudo un láser de excímeros o Nd:YAG) se enfoca en el objetivo dentro de la cámara de vacío. Esta intensa energía es absorbida por un pequeño punto en la superficie del material en nanosegundos.

Esta rápida absorción de energía hace que el material se caliente, funda y vaporice instantáneamente, un proceso llamado ablación. Esta eyección violenta crea una pluma de plasma que contiene iones, electrones y átomos neutros que se expande rápidamente lejos del objetivo y recubre el sustrato.

Diferencias clave en el proceso y el resultado

La diferencia en la fuente de energía conduce a variaciones significativas en la calidad de la película, la escalabilidad y los tipos de materiales para los que cada método es más adecuado.

Control de la estequiometría

La PLD ofrece una transferencia estequiométrica superior. Esto significa que la composición química de la película depositada es extremadamente cercana a la composición del material objetivo. La naturaleza explosiva de la ablación tiende a arrastrar todos los elementos juntos, lo cual es crítico para materiales complejos y multi-elementales como los superconductores de alta temperatura o los óxidos ferroeléctricos.

La pulverización catódica a veces puede tener dificultades con esto. Diferentes elementos en un objetivo compuesto pueden tener diferentes "rendimientos de pulverización," lo que significa que un elemento se desprende más fácilmente que otro. Esto puede llevar a una película que está ligeramente fuera de composición en comparación con el objetivo.

Área de deposición y uniformidad

La pulverización catódica es el líder claro en escalabilidad. Los objetivos de pulverización catódica pueden ser muy grandes (por ejemplo, grandes rectángulos o cilindros giratorios), lo que permite una deposición uniforme sobre áreas amplias. Esto la convierte en la opción dominante para aplicaciones industriales como el recubrimiento de vidrio arquitectónico, semiconductores y pantallas.

La PLD, por el contrario, es típicamente una técnica de área pequeña. La pluma de plasma es direccional y se deposita en un punto relativamente pequeño, generalmente solo unos pocos centímetros cuadrados. Lograr uniformidad en áreas más grandes requiere una compleja rotación del sustrato y el barrido del punto láser, lo que la hace poco adecuada para la producción en masa.

Calidad de la película y defectos

Un desafío común en la PLD es la eyección de microgotas o partículas del objetivo junto con el vapor atómico deseado. Estas "gotas" pueden incrustarse en la película en crecimiento, creando defectos. Los sistemas PLD modernos tienen estrategias para mitigar esto, pero sigue siendo una característica conocida.

La pulverización catódica es generalmente un proceso mucho más limpio en este sentido, produciendo películas más lisas y sin gotas. Sin embargo, puede tener su propio problema: la incorporación del gas de pulverización (por ejemplo, Argón) en la película, lo que puede afectar sus propiedades.

Entorno de deposición

La PLD puede operar en un rango sorprendentemente amplio de presiones de gas de fondo. Esta es una gran ventaja para depositar películas de óxido, ya que se puede hacer en un ambiente de oxígeno de presión relativamente alta para asegurar que la película esté correctamente oxidada.

La pulverización catódica requiere un ambiente de baja presión para mantener el plasma y permitir que los átomos pulverizados viajen libremente. La introducción de gases reactivos como el oxígeno es común (un proceso llamado pulverización reactiva), pero es un acto de equilibrio más delicado que con la PLD.

Entendiendo las compensaciones

Ninguna técnica es universalmente "mejor"; son herramientas diseñadas para diferentes tareas, y la elección implica claras compensaciones.

Escalabilidad vs. Precisión

Este es el dilema central. La pulverización catódica está diseñada para la fabricación confiable y a gran escala donde la uniformidad es clave. La PLD está diseñada para la investigación y el desarrollo a escala de laboratorio donde el control composicional preciso de materiales novedosos es el objetivo principal.

Costo y complejidad

Los sistemas de pulverización catódica son caballos de batalla de la industria. Son robustos, bien entendidos y relativamente rentables para aplicaciones estándar.

Los sistemas PLD implican láseres caros de alta potencia y configuraciones ópticas complejas que requieren un mantenimiento especializado. Este mayor costo y complejidad se justifica para la investigación de materiales de vanguardia, pero es prohibitivo para la mayoría de la producción a gran escala.

Tomar la decisión correcta para su objetivo

Para seleccionar el método correcto, primero debe definir su objetivo principal.

- Si su enfoque principal es la producción industrial o recubrimientos uniformes de gran área (por ejemplo, óptica, células solares, pantallas): La pulverización catódica es la opción predeterminada por su escalabilidad probada, uniformidad y rentabilidad.

- Si su enfoque principal es la I+D de materiales novedosos y complejos (por ejemplo, superconductores, perovskitas, óxidos multi-elementales): La PLD es la herramienta superior debido a su inigualable capacidad para preservar la estequiometría del objetivo.

- Si su enfoque principal es depositar metales estándar o compuestos simples a pequeña escala con un proceso robusto: La pulverización catódica es a menudo la opción más accesible, confiable y de menor costo.

En última instancia, elegir entre estas técnicas se trata de hacer coincidir las fortalezas únicas del proceso de deposición con las demandas específicas de su material y aplicación.

Tabla resumen:

| Característica | Pulverización catódica | Deposición por láser pulsado (PLD) |

|---|---|---|

| Mecanismo central | Bombardeo de iones energéticos (Ar+) | Ablación láser de alta potencia |

| Control de la estequiometría | Bueno, pero puede variar según el elemento | Excelente, conserva composiciones complejas |

| Escalabilidad y uniformidad | Excelente para grandes áreas (industrial) | Limitado a áreas pequeñas (escala de I+D) |

| Caso de uso típico | Producción industrial, recubrimientos uniformes | I+D de materiales novedosos y complejos |

| Defectos de la película | Potencial de incorporación de gas inerte | Potencial de partículas de microgotas |

¿Le cuesta elegir la técnica de deposición de película delgada adecuada para los materiales y objetivos específicos de su laboratorio? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus necesidades de investigación y producción, ya sea que trabaje con metales estándar u óxidos complejos de múltiples elementos. Permítanos ayudarle a optimizar su proceso de película delgada para obtener resultados superiores.

¡Contacte a KINTEL hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Se puede sinterizar la cerámica? Descubra el proceso que crea materiales ultraduraderos

- ¿Cuáles son los peligros del proceso de tratamiento térmico? Evite la oxidación, la fragilización y los defectos costosos

- ¿Cómo se llama un mezclador científico? Eligiendo el mezclador adecuado para su laboratorio

- ¿Cuál es la presión de operación para un filtro prensa? Domine la Curva de Presión para un Desaguado Óptimo

- ¿Es la sinterización ecológica? Sopesando la eficiencia del material frente al uso de energía

- ¿Cuáles son las ventajas del magnetrón? Logre una deposición de película delgada de alta velocidad y bajo daño

- ¿Qué es la sinterización en la metalurgia de polvos? La clave para piezas metálicas fuertes y densas

- ¿Qué son las aleaciones en palabras sencillas? Desbloquea el poder de los materiales diseñados