En esencia, la diferencia radica en el entorno. El endurecimiento normal calienta una pieza metálica en la atmósfera abierta, mientras que el endurecimiento al vacío realiza el proceso de calentamiento dentro de una cámara de vacío donde se ha eliminado el aire. Este cambio fundamental en el entorno evita que el oxígeno reaccione con la superficie del metal durante la fase crítica de calentamiento.

La disyuntiva central es entre coste y calidad. El endurecimiento normal es un proceso rentable y robusto para el fortalecimiento de propósito general, mientras que el endurecimiento al vacío es un método de precisión que ofrece un acabado superficial y una consistencia superiores para aplicaciones más exigentes.

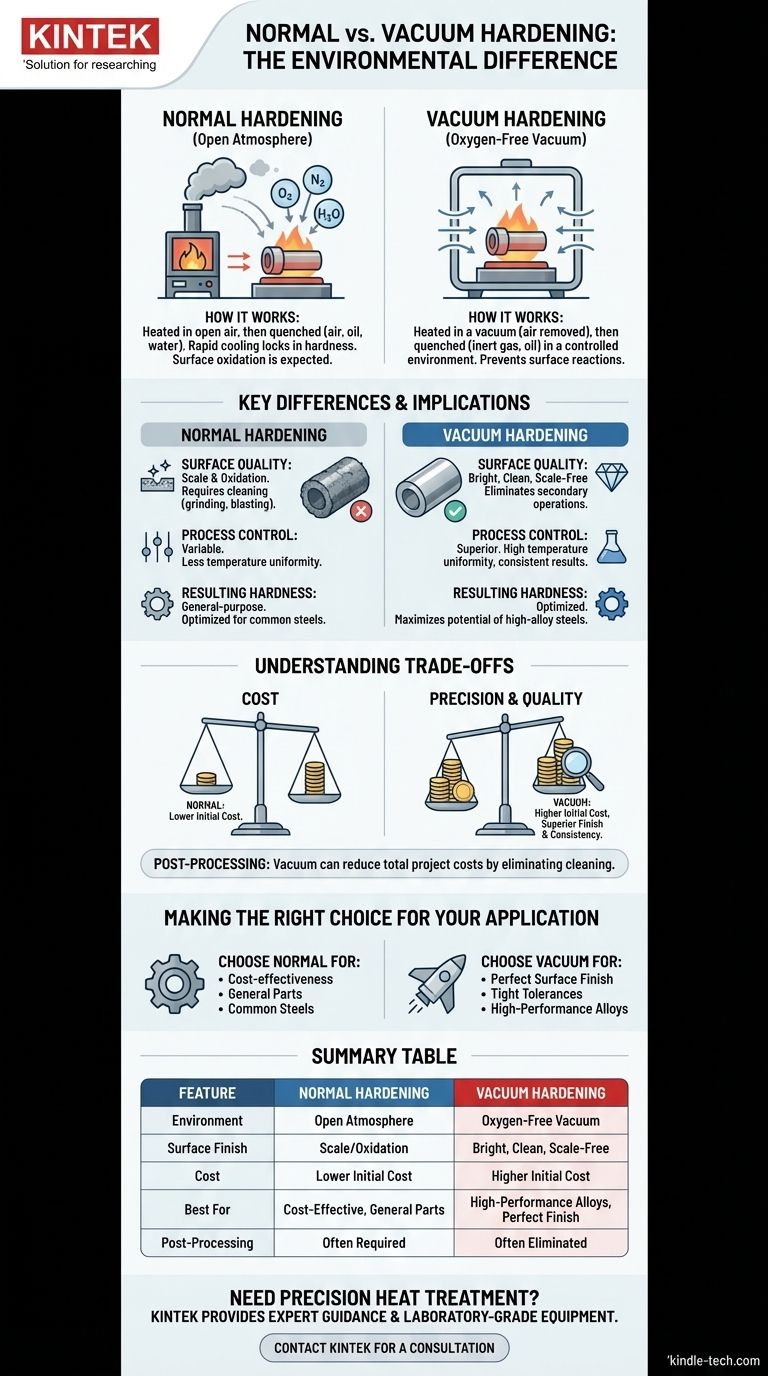

Cómo funciona fundamentalmente cada proceso

Para comprender las diferencias en el resultado, primero debe comprender las diferencias en el proceso. Ambos métodos tienen como objetivo alterar la microestructura de un metal para aumentar la dureza y la durabilidad, pero toman caminos diferentes para lograrlo.

El principio del endurecimiento normal

El endurecimiento normal es la forma más común de tratamiento térmico. El metal se calienta en un horno hasta su temperatura crítica, se mantiene durante un tiempo específico y luego se enfría rápidamente, o se templa, en un medio como aire, aceite o agua.

Este enfriamiento rápido fija una microestructura endurecida, mejorando significativamente la tenacidad y la resistencia al desgaste del material. Dado que ocurre en presencia de gases atmosféricos, alguna oxidación superficial o formación de cascarilla es un resultado esperado.

El principio del endurecimiento al vacío

El endurecimiento al vacío es un proceso más avanzado que comienza colocando la pieza dentro de un horno sellado. Luego, el sistema elimina el aire para crear un vacío, estableciendo un entorno libre de oxígeno.

Solo después de establecer el vacío se calienta la pieza a su temperatura crítica. Esto previene completamente las reacciones superficiales como la oxidación y la descarburación. El temple se realiza típicamente utilizando gas inerte a alta presión o aceite dentro del entorno controlado.

Diferencias clave y sus implicaciones

La decisión de utilizar un vacío cambia fundamentalmente los resultados, creando distinciones claras entre los dos métodos.

Calidad y acabado superficial

Esta es la ventaja más significativa del endurecimiento al vacío. Al eliminar el oxígeno, el proceso produce piezas con una superficie metálica brillante y limpia que está libre de cascarilla.

Esto a menudo elimina la necesidad de operaciones secundarias como el rectificado, el chorreado de arena o la limpieza con ácido, que con frecuencia se requieren después del endurecimiento normal para restaurar el acabado superficial deseado.

Control del proceso y consistencia

Los hornos de vacío proporcionan un entorno altamente controlado, ofreciendo una uniformidad de temperatura superior en toda la pieza.

Este nivel de precisión garantiza resultados más consistentes y repetibles de un lote a otro, lo cual es fundamental para componentes con tolerancias metalúrgicas o dimensionales ajustadas.

Dureza y rendimiento resultantes

Si bien ambos métodos aumentan la dureza, la precisión del endurecimiento al vacío permite optimizar el ciclo de tratamiento térmico para aleaciones específicas.

Este control asegura que el material pueda alcanzar su dureza potencial máxima y sus características de rendimiento sin los efectos superficiales negativos que pueden ocurrir durante el calentamiento atmosférico.

Comprender las compensaciones

Elegir el proceso correcto requiere equilibrar los requisitos del proyecto con las limitaciones prácticas.

Coste frente a precisión

No hay ambigüedad aquí: el endurecimiento al vacío es más caro. El equipo es más complejo y los tiempos de ciclo pueden ser más largos.

Este mayor coste inicial se justifica cuando la aplicación exige una calidad superficial, estabilidad dimensional y pureza metalúrgica superiores. El endurecimiento normal sigue siendo la opción preferida por su rentabilidad en aplicaciones menos críticas.

Requisitos de postprocesamiento

El coste inicial no es toda la historia. Aunque el endurecimiento al vacío es más caro, puede reducir los costes totales del proyecto al eliminar la necesidad de mecanizado o limpieza posteriores al tratamiento.

El endurecimiento normal es más barato inicialmente, pero debe tener en cuenta la mano de obra y el tiempo necesarios para eliminar la cascarilla superficial resultante y devolver la pieza a sus dimensiones especificadas.

Idoneidad del material

El endurecimiento al vacío es particularmente adecuado para aceros para herramientas de alta aleación, aceros inoxidables y otros materiales avanzados que son muy sensibles a la oxidación superficial o la descarburación. El endurecimiento normal es una solución robusta para una amplia gama de aceros al carbono y aleados comunes.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar impulsada por las demandas específicas de su componente y su uso final.

- Si su enfoque principal es la rentabilidad para piezas generales: El endurecimiento normal proporciona la resistencia y durabilidad necesarias para una gran variedad de aplicaciones a un coste menor.

- Si su enfoque principal es un acabado superficial perfecto o tolerancias dimensionales ajustadas: El endurecimiento al vacío es la opción superior, ya que elimina la cascarilla y reduce el riesgo de distorsión de la pieza.

- Si su enfoque principal son resultados consistentes para aleaciones de alto rendimiento: El endurecimiento al vacío ofrece el control de proceso necesario para obtener el máximo de materiales sensibles y de alto valor.

En última instancia, elegir el proceso de endurecimiento correcto consiste en alinear las capacidades del método con los requisitos de ingeniería específicos de su componente.

Tabla de resumen:

| Característica | Endurecimiento Normal | Endurecimiento al Vacío |

|---|---|---|

| Entorno | Atmósfera Abierta | Vacío Libre de Oxígeno |

| Acabado Superficial | Cascarilla/Oxidación (Requiere Limpieza) | Brillante, Limpio, Libre de Cascarilla |

| Coste | Menor Coste Inicial | Mayor Coste Inicial |

| Ideal para | Piezas rentables de propósito general | Aleaciones de alto rendimiento, Acabado perfecto |

| Post-procesamiento | A menudo Requerido (Rectificado, Chorro) | A menudo Eliminado |

¿Necesita tratamiento térmico de precisión para sus componentes críticos?

Elegir entre el endurecimiento al vacío y el normal es crucial para lograr el equilibrio adecuado entre rendimiento, calidad superficial y coste para sus piezas metálicas. Los expertos de KINTEK están aquí para ayudarle.

Ofrecemos:

- Asesoramiento Experto: Nuestro equipo analizará los requisitos específicos de su material y aplicación para recomendar el proceso de endurecimiento óptimo.

- Resultados Superiores: Ya sea que su proyecto exija la rentabilidad del endurecimiento normal o el acabado prístino y libre de cascarilla del endurecimiento al vacío, ofrecemos resultados consistentes y de alta calidad.

- Equipamiento de Grado Laboratorio: KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a necesidades precisas de laboratorio con soluciones de procesamiento térmico fiables.

Hablemos de los requisitos de su proyecto y aseguremos que sus componentes cumplan con los más altos estándares.

Contacte con KINTEK hoy mismo para una consulta

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores