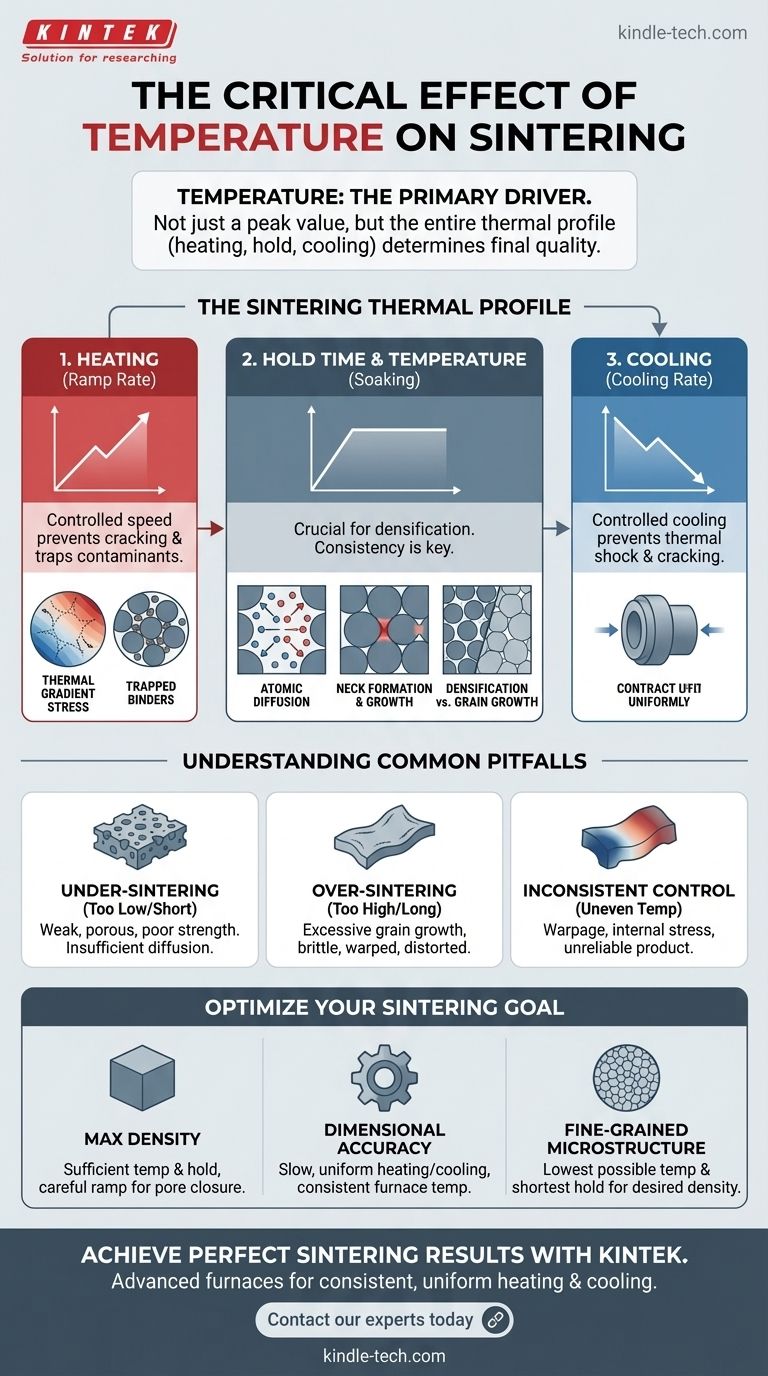

En resumen, la temperatura es el parámetro más crítico en la sinterización. Actúa como el motor principal de todo el proceso, dictando la velocidad y el grado en que las partículas sueltas se unen para formar una masa sólida y densa. La calidad final, la resistencia y la precisión dimensional de una pieza sinterizada son todas consecuencias directas de cómo se gestiona la temperatura durante todo el ciclo de calentamiento y enfriamiento.

El principio fundamental que debe entenderse es que una sinterización exitosa no consiste en alcanzar una única temperatura máxima. Consiste en controlar con precisión todo el perfil térmico —la velocidad de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento— para gestionar la difusión atómica y lograr la microestructura deseada sin causar defectos catastróficos.

El papel de la temperatura como fuerza impulsora

La sinterización es fundamentalmente un proceso de movimiento atómico. Para que las partículas se unan y para que los poros entre ellas se reduzcan, los átomos deben tener suficiente energía para moverse. La temperatura proporciona esta energía térmica necesaria.

Activación de la difusión atómica

Las temperaturas más altas aumentan la energía vibratoria de los átomos, permitiéndoles romper los enlaces existentes y moverse a través de las superficies o del volumen del material. Este movimiento, conocido como difusión atómica, es el mecanismo subyacente que impulsa la sinterización.

Sin una temperatura suficiente, las tasas de difusión son insignificantes y no se producirá la densificación.

Formación y crecimiento del cuello

El proceso de sinterización comienza en los puntos de contacto entre las partículas individuales. A altas temperaturas, los átomos se difunden hacia estos puntos, formando pequeños puentes o "cuellos".

Mientras se mantiene la temperatura, estos cuellos se ensanchan, acercando los centros de las partículas. Esta acción es lo que reduce el volumen de los huecos (porosidad) entre las partículas, lo que conduce a la densificación.

Densificación frente a crecimiento de grano

La temperatura impulsa dos procesos simultáneos y competitivos: la densificación (la eliminación deseable de poros) y el crecimiento de grano (el envejecimiento de la microestructura del material).

Inicialmente, domina la densificación. Sin embargo, si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, el crecimiento del grano puede acelerarse rápidamente. Esto puede ser perjudicial si los granos crecen tanto que envuelven los poros, atrapándolos dentro del material e impidiendo que la pieza alcance nunca la densidad total.

Por qué importa todo el perfil de temperatura

La referencia destaca correctamente que todo el ciclo térmico es crucial. Simplemente alcanzar una temperatura objetivo no es suficiente; la forma en que se llega y se regresa es igualmente importante para un resultado exitoso.

La velocidad de rampa (calentamiento)

La velocidad a la que se calienta el material hasta la temperatura máxima de sinterización debe controlarse cuidadosamente.

Calentar demasiado rápido puede crear una gran diferencia de temperatura entre la superficie y el núcleo de una pieza. Este gradiente térmico puede provocar tensiones que conducen al agrietamiento. También puede atrapar aglutinantes o contaminantes que deberían haberse quemado a temperaturas más bajas.

Tiempo de mantenimiento y temperatura (Remojo)

Esta es la fase en la que ocurre la mayor parte de la densificación. La temperatura debe mantenerse con extrema consistencia durante este período.

Las fluctuaciones de temperatura provocarán una sinterización no uniforme. Si el tiempo de mantenimiento es demasiado corto, la pieza estará insuficientemente sinterizada y porosa. Si es demasiado largo, un crecimiento excesivo del grano degradará las propiedades mecánicas.

La velocidad de enfriamiento

Al igual que con el calentamiento, enfriar demasiado rápido induce choque térmico, creando tensiones internas que pueden agrietar fácilmente la pieza recién sinterizada y frágil.

Una velocidad de enfriamiento controlada permite que todo el componente se contraiga de manera uniforme, preservando su integridad estructural. La velocidad desde la temperatura máxima hasta alrededor de 900 °C es a menudo la fase más crítica para prevenir estos defectos.

Comprensión de las trampas comunes

El control inadecuado de la temperatura es la fuente más común de fallos en la sinterización. Comprender estos riesgos es clave para la prevención.

Sinterización insuficiente (demasiado baja o demasiado corta)

Si la temperatura máxima es demasiado baja o el tiempo de mantenimiento es demasiado breve, no hay suficiente energía térmica para una difusión atómica suficiente.

El resultado es una pieza débil, porosa y calcárea que no ha alcanzado su densidad o resistencia mecánica objetivo.

Sinterización excesiva (demasiado alta o demasiado larga)

Exceder la temperatura u hora óptimas conduce a un crecimiento excesivo del grano, lo que puede hacer que el material sea más quebradizo.

Además, puede hacer que la pieza se hunda, se deforme o se distorsione, arruinando su precisión dimensional. En casos extremos, puede provocar la fusión.

Control inconsistente de la temperatura

Si el horno tiene puntos calientes y fríos, diferentes áreas del componente se sinterizarán a diferentes velocidades. Esta contracción diferencial es una causa principal de deformación y tensión interna, lo que da como resultado un producto final dimensionalmente inestable y poco fiable.

Optimización de la temperatura para su objetivo de sinterización

El perfil de temperatura ideal no es universal; depende totalmente del material y del resultado deseado.

- Si su enfoque principal es la máxima densidad: Debe utilizar una temperatura y un tiempo de mantenimiento suficientemente altos para cerrar la porosidad, pero controle la velocidad de rampa cuidadosamente para evitar atrapar gases antes de que se eliminen los poros.

- Si su enfoque principal es la precisión dimensional: Priorice velocidades de calentamiento y enfriamiento lentas y uniformes. Asegúrese de que su horno proporcione una temperatura constante en toda la pieza para evitar deformaciones por contracción diferencial.

- Si su enfoque principal es una microestructura de grano fino (para resistencia o tenacidad): Apunte a la temperatura de sinterización más baja posible y al tiempo de mantenimiento más corto que aún pueda lograr la densidad requerida, minimizando así la oportunidad de crecimiento del grano.

Dominar el control de la temperatura es dominar el proceso de sinterización en sí, lo que le otorga el poder de diseñar de manera predecible las propiedades finales de su material.

Tabla de resumen:

| Parámetro de temperatura | Efecto en el proceso de sinterización | Consideración clave |

|---|---|---|

| Temperatura máxima | Impulsa la difusión atómica para la formación de cuellos y la densificación. | Demasiado baja = pieza débil y porosa; Demasiado alta = crecimiento excesivo del grano/deformación. |

| Velocidad de calentamiento (Rampa) | Afecta la tensión térmica y la eliminación del aglutinante. | Demasiado rápido puede provocar agrietamiento o atrapar contaminantes. |

| Tiempo de mantenimiento (Remojo) | Determina el grado de densificación y el desarrollo de la microestructura. | Demasiado corto = insuficientemente sinterizado; Demasiado largo = propiedades degradadas. |

| Velocidad de enfriamiento | Influye en el estado de tensión final y la integridad estructural. | Demasiado rápido puede provocar choque térmico y agrietamiento. |

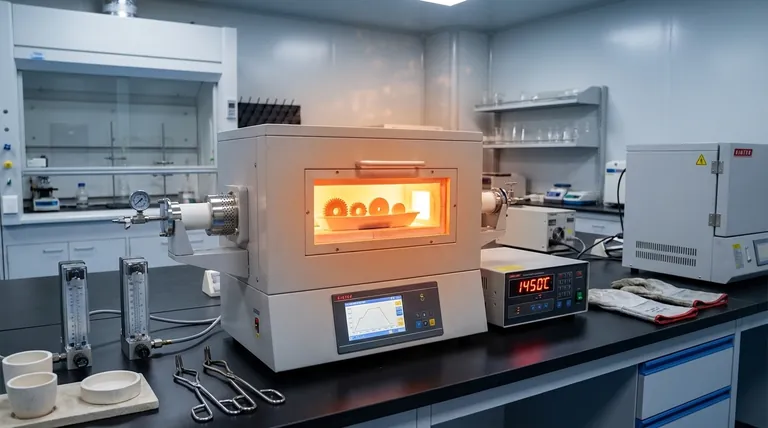

Logre resultados de sinterización perfectos con KINTEK

Dominar el perfil térmico es la clave para desbloquear todo el potencial de sus materiales. Ya sea que su objetivo sea la máxima densidad, una precisión dimensional precisa o una microestructura específica de grano fino, el control preciso de la temperatura no es negociable.

Los hornos de laboratorio avanzados de KINTEK están diseñados para proporcionar el calentamiento y enfriamiento consistentes y uniformes que exige su proceso de sinterización. Nuestras soluciones le ayudan a eliminar los errores comunes como la deformación, el agrietamiento y las propiedades inconsistentes al proporcionar una estabilidad térmica excepcional en toda su carga de trabajo.

¿Listo para transformar sus resultados de sinterización? Contacte hoy mismo con nuestros expertos para analizar cómo el equipo de laboratorio de KINTEK puede aportar precisión, fiabilidad y un rendimiento superior a su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno de tratamiento térmico de alto vacío en IDHT? Master Silicide Diffusion Bonding

- ¿Cómo se realiza el calentamiento en la operación de sinterización? Domina los métodos centrales para obtener piezas densas y resistentes

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Cuál es el tiempo y la temperatura del tratamiento térmico? Una guía para adaptar las propiedades del material

- ¿Cuáles son las aplicaciones de los hornos industriales? Del metal a la cerámica, descubra soluciones de alta temperatura

- ¿De qué están hechos los hornos de alta temperatura? Grafito vs. metales refractarios explicados

- ¿Cuál es el proceso de tratamiento térmico de endurecimiento por temple? Una guía para lograr la máxima dureza

- ¿Cuál es la diferencia entre soldadura fuerte y soldadura de aluminio? Elija el método de unión adecuado para su proyecto