En el tratamiento térmico, el gas endotérmico es una atmósfera controlada con precisión, comúnmente llamada gas "Endo", creada mediante la reacción de un gas combustible y aire. Este proceso genera una mezcla de gases —principalmente nitrógeno, hidrógeno y monóxido de carbono— que se utiliza activamente para proteger las piezas de acero de la oxidación y para controlar su contenido de carbono superficial durante el procesamiento a alta temperatura.

El gas endotérmico no es simplemente un escudo protector; es un entorno químico activo diseñado para lograr un equilibrio de carbono específico con el acero que se está tratando. Comprender cómo generar y controlar este gas es fundamental para procesos como la cementación y el endurecimiento neutro.

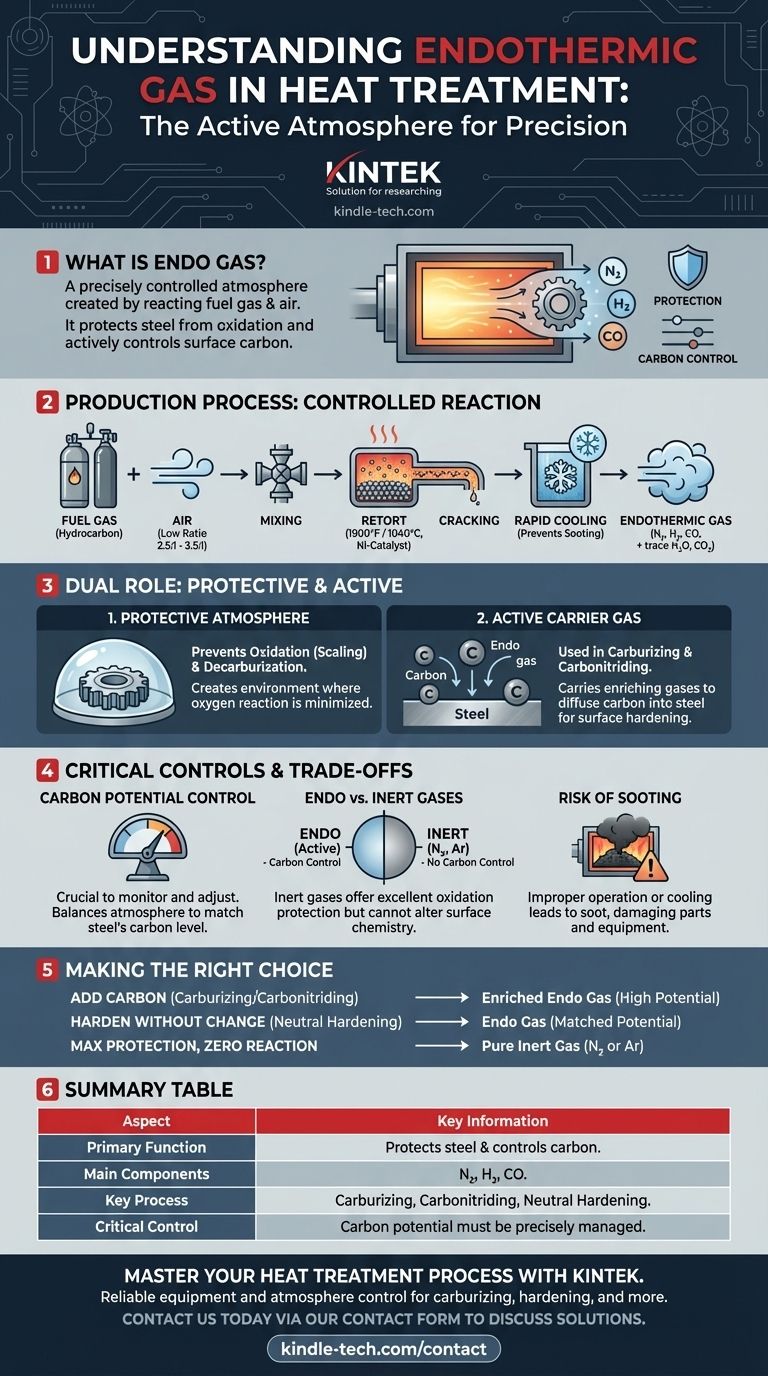

Cómo se produce el gas endotérmico

La generación de gas endotérmico es una reacción química controlada diseñada para prevenir la combustión total y producir una mezcla específica de gases.

Los ingredientes principales y la proporción

La producción comienza mezclando un gas combustible de hidrocarburo, como el gas natural, con aire. La proporción aire-gas es crítica y se mantiene baja, típicamente entre 2.5:1 y 3.5:1, lo cual es insuficiente para una combustión completa.

El proceso de reacción

Esta mezcla de aire y combustible se introduce en una cámara calentada externamente llamada retorta, que está llena de un catalizador a base de níquel. A altas temperaturas (alrededor de 1900 °F o 1040 °C), el catalizador "craquea" la mezcla de hidrocarburo y aire en sus componentes primarios.

La composición final

El gas endotérmico resultante es una mezcla compuesta principalmente de nitrógeno (N₂), hidrógeno (H₂) y monóxido de carbono (CO), con cantidades menores de vapor de agua y dióxido de carbono.

Paso crítico: enfriamiento rápido

Inmediatamente después de salir de la retorta, el gas debe enfriarse rápidamente. Este paso crucial evita que el monóxido de carbono se descomponga y reforme carbono sólido (hollín), una reacción conocida como reversión del carbono. El hollín puede obstruir el equipo e interrumpir la atmósfera del horno.

El doble papel en el tratamiento térmico

El gas endotérmico cumple dos funciones principales, que dependen de cómo se controle y aplique dentro del horno.

Como atmósfera protectora

En su función más básica, el gas endo previene la oxidación (formación de cascarilla) a alta temperatura y la descarburación (la pérdida de carbono de la superficie del acero). Crea un entorno donde se minimiza la tendencia del oxígeno a reaccionar con el acero.

Como gas portador activo

En procesos como la cementación gaseosa y la carbonitruración, el gas endo actúa como un "portador" para gases de enriquecimiento. Se añade gas hidrocarburo adicional a la atmósfera de gas endo, que luego transporta este carbono a la superficie del acero, haciendo que se difunda en la pieza y endurezca la superficie.

Comprender las compensaciones y los controles

Utilizar el gas endotérmico de manera efectiva requiere una comprensión clara de su naturaleza reactiva y la necesidad de un control preciso.

La necesidad del control del potencial de carbono

La variable más crítica es el potencial de carbono: la capacidad de la atmósfera para añadir carbono, eliminar carbono o permanecer neutral con respecto al acero. Este potencial debe monitorearse y ajustarse constantemente para que coincida con el contenido de carbono del material que se está tratando. No hacerlo puede resultar en una cementación o descarburación no deseadas.

Gas Endo frente a atmósferas de gas inerte

El gas endotérmico es una atmósfera activa. En contraste, gases como el nitrógeno (N₂) puro o el argón (Ar) son inertes. Los gases inertes proporcionan una excelente protección contra la oxidación, pero no ofrecen ningún control de carbono. Se eligen cuando el objetivo principal es simplemente prevenir cualquier reacción superficial en materiales sensibles.

El riesgo persistente de formación de hollín

El funcionamiento incorrecto del generador, las proporciones de gas incorrectas o las caídas de temperatura en el horno pueden provocar la formación de hollín. Esta formación de hollín puede afectar negativamente el acabado superficial de las piezas y requiere quemas y mantenimiento del horno para su eliminación.

Tomar la decisión correcta para su objetivo

La atmósfera de horno ideal depende completamente del resultado deseado para su material.

- Si su enfoque principal es añadir carbono a la superficie (Cementación/Carbonitruración): Utilice gas endo como portador activo, enriquecido con un gas hidrocarburo para lograr un alto potencial de carbono.

- Si su enfoque principal es el endurecimiento sin cambiar la química superficial (Endurecimiento neutro): Utilice gas endo con un potencial de carbono ajustado con precisión al contenido de carbono del acero que está tratando.

- Si su enfoque principal es la máxima protección con cero reacción superficial: Utilice un gas inerte puro como nitrógeno o argón, especialmente para aleaciones altamente reactivas o aplicaciones donde cualquier cambio es inaceptable.

En última instancia, dominar su proceso de tratamiento térmico significa seleccionar y controlar la atmósfera del horno para dictar las propiedades finales del componente.

Tabla de resumen:

| Aspecto | Información clave |

|---|---|

| Función principal | Protege el acero de la oxidación y controla el contenido de carbono superficial. |

| Componentes principales | Nitrógeno (N₂), Hidrógeno (H₂), Monóxido de carbono (CO). |

| Proceso clave | Cementación gaseosa, carbonitruración y endurecimiento neutro. |

| Control crítico | El potencial de carbono debe monitorearse y ajustarse con precisión. |

Domine su proceso de tratamiento térmico con el equipo y la experiencia adecuados.

El gas endotérmico es fundamental para lograr resultados metalúrgicos precisos, pero su eficacia depende de una generación y control adecuados. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando los hornos y sistemas de control de atmósfera confiables que su laboratorio necesita para una cementación, endurecimiento y más exitosos.

Contáctenos hoy a través de nuestro Formulario de Contacto para discutir cómo nuestras soluciones pueden mejorar sus capacidades de tratamiento térmico y garantizar resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Cómo facilita un horno de atmósfera el postratamiento de fibras de carbono niqueladas? Asegura la unión máxima

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Cuál es el propósito de usar un horno de calentamiento con atmósfera controlada para la reducción de Cu? Lograr estados catalíticos activos

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad