En esencia, un horno de alta temperatura es un equipo especializado diseñado para crear un entorno de calor elevado y controlado con precisión. Su función es alterar o probar fundamentalmente materiales mediante procesos como el tratamiento térmico de metales, la sinterización de cerámicas a partir de polvos, la fusión de vidrio o la realización de análisis elementales.

El propósito principal de un horno de alta temperatura no es simplemente generar calor, sino utilizar ese calor como herramienta para transformar las propiedades físicas de un material, crear nuevos materiales sólidos a partir de polvos o preparar muestras para un análisis de alta precisión.

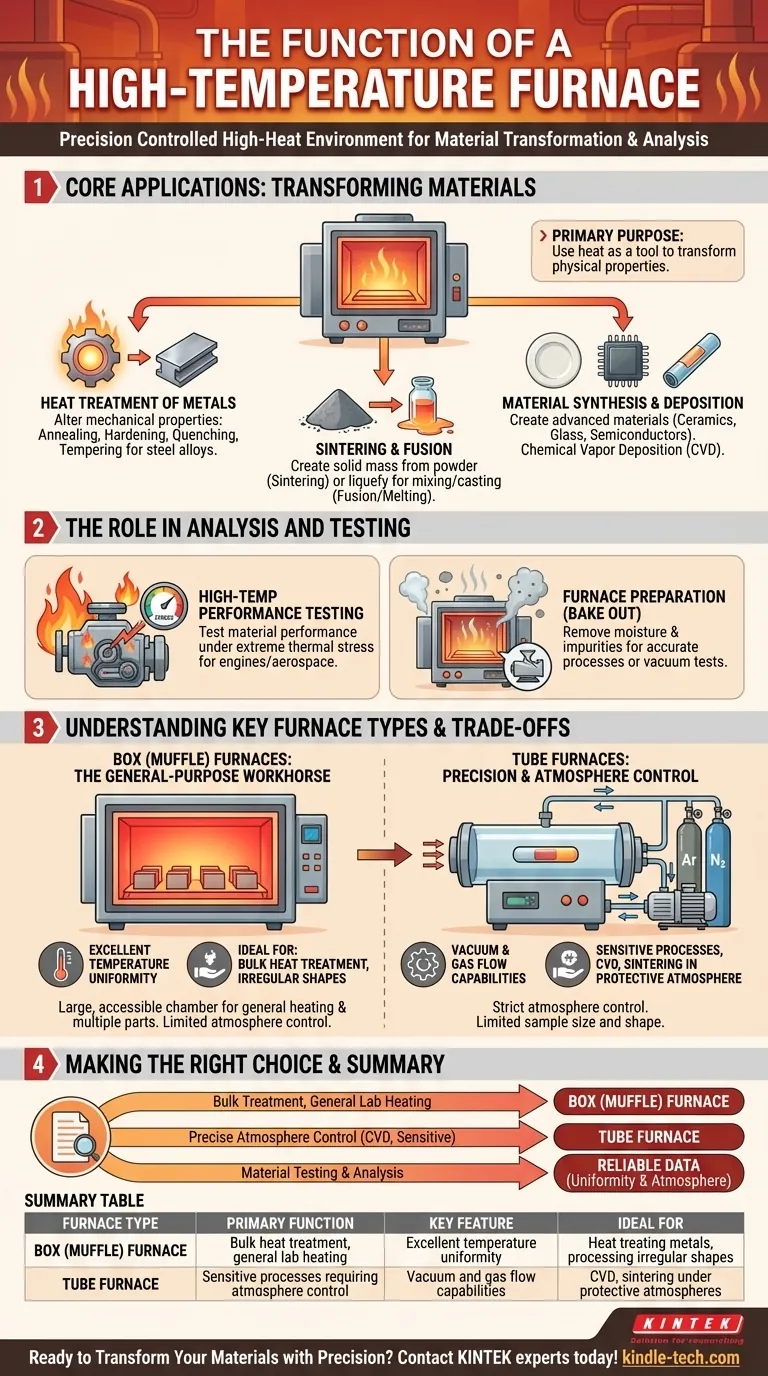

Aplicaciones principales: Transformación de materiales

El uso más común de estos hornos es inducir cambios físicos o químicos específicos en un material que solo son posibles a temperaturas elevadas.

Tratamiento térmico de metales

Esta es una aplicación fundamental para alterar las propiedades mecánicas de las aleaciones de acero y otros metales.

Los procesos incluyen el recocido para ablandar un metal y mejorar la ductilidad, el endurecimiento y el templado para aumentar la resistencia, y el revenido para reducir la fragilidad después del endurecimiento.

Sinterización y fusión

Estos procesos implican crear una masa sólida a partir de un material de partida que aún no es sólido.

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor sin fundirlo hasta el punto de licuefacción. Esto se utiliza para metales, cerámicas e incluso algunos compuestos orgánicos.

La fusión, la disolución y la fusión se utilizan para licuar materiales como el vidrio o los metales para mezclarlos, fundirlos o analizarlos.

Síntesis y deposición de materiales

Más allá de simplemente modificar materiales existentes, estos hornos son fundamentales para crear otros nuevos.

Se utilizan en la preparación de cerámicas avanzadas, vidrio y semiconductores.

Los hornos tubulares especializados también se utilizan para la Deposición Química de Vapor (CVD), un proceso en el que precursores químicos volátiles reaccionan para producir una película delgada sólida de alta calidad sobre un sustrato.

El papel en el análisis y las pruebas

El entorno estable y de alta temperatura de un horno también es esencial para el control de calidad, la investigación y la caracterización de materiales.

Pruebas de rendimiento a alta temperatura

Los ingenieros y científicos utilizan hornos para probar cómo se comportan los materiales y los componentes físicos bajo un estrés térmico extremo. Esto ayuda a determinar su idoneidad para aplicaciones de alta temperatura, como motores o componentes aeroespaciales.

Preparación del horno para una medición precisa

Antes de realizar trabajos sensibles, un horno puede someterse a una prueba de funcionamiento en seco a alta temperatura, o "horneado".

Esta función elimina la humedad residual y las impurezas que de otro modo podrían interferir con un proceso o comprometer la precisión de un experimento, como una prueba de tasa de fugas al vacío.

Comprensión de los tipos clave de hornos y sus compensaciones

La función que se puede realizar a menudo está dictada por el diseño del horno. Los dos tipos más comunes presentan una clara compensación entre volumen y control de la atmósfera.

Hornos de caja (mufla): El caballo de batalla de uso general

Un horno de caja o mufla es esencialmente una cámara con elementos calefactores en todos los lados, lo que garantiza una excelente uniformidad de temperatura.

Su cámara grande y accesible es ideal para el calentamiento general de laboratorio, el tratamiento térmico a granel de varias piezas o el procesamiento de objetos de forma irregular. Sin embargo, controlar la atmósfera interior (por ejemplo, crear un vacío) es más difícil.

Hornos tubulares: Precisión y control de la atmósfera

Un horno tubular calienta un tubo cilíndrico por el que se pasa o se coloca la muestra.

Su diseño es perfecto para aplicaciones que requieren un estricto control de la atmósfera. Se sella fácilmente para permitir procesos al vacío o bajo un flujo de gases específicos (sinterización con protección atmosférica). La compensación es el tamaño y la forma limitados de la muestra, que deben caber dentro del tubo.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto es fundamental para lograr el resultado deseado.

- Si su enfoque principal es el tratamiento térmico de metales a granel o el calentamiento general de laboratorio: Un horno de caja (mufla) proporciona el espacio y la uniformidad de temperatura necesarios para estas tareas.

- Si su enfoque principal es el control preciso de la atmósfera para materiales sensibles o CVD: Un horno tubular es innegociable, ya que está diseñado específicamente para entornos de vacío o gas controlado.

- Si su enfoque principal son las pruebas y el análisis de materiales: Su elección dependerá de la forma de la muestra y de las necesidades atmosféricas, pero garantizar que el horno proporcione una uniformidad de temperatura certificada es el factor más crítico para obtener datos fiables.

En última instancia, comprender la función específica que necesita realizar es el primer paso para seleccionar la herramienta de alta temperatura adecuada para el trabajo.

Tabla de resumen:

| Tipo de horno | Función principal | Característica clave | Ideal para |

|---|---|---|---|

| Horno de caja (mufla) | Tratamiento térmico a granel, calentamiento general de laboratorio | Excelente uniformidad de temperatura | Tratamiento térmico de metales, procesamiento de formas irregulares |

| Horno tubular | Procesos sensibles que requieren control de la atmósfera | Capacidades de vacío y flujo de gas | CVD, sinterización bajo atmósferas protectoras |

¿Listo para transformar sus materiales con precisión?

Elegir el horno de alta temperatura adecuado es fundamental para obtener resultados fiables en el tratamiento térmico, la sinterización o el análisis de materiales. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles adaptados a sus necesidades específicas.

Nuestros expertos pueden ayudarle a seleccionar el horno perfecto para su aplicación, ya necesite el calentamiento uniforme de un horno de caja o el control preciso de la atmósfera de un horno tubular.

Póngase en contacto con nuestro equipo hoy mismo para analizar los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo se controla la temperatura en un horno? Dominando la gestión térmica precisa