En esencia, la función de un horno tubular es proporcionar un entorno de alta temperatura extremadamente uniforme y controlable para el procesamiento de materiales. Es un horno eléctrico especializado diseñado alrededor de una cámara cilíndrica central, o tubo, que permite un control preciso no solo de la temperatura, sino también de las condiciones atmosféricas que rodean la muestra.

El verdadero valor de un horno tubular reside en su capacidad para crear un entorno de procesamiento térmico altamente aislado y programable, lo que lo convierte en una herramienta indispensable para la síntesis de materiales, el tratamiento térmico y la investigación avanzada en un entorno de laboratorio.

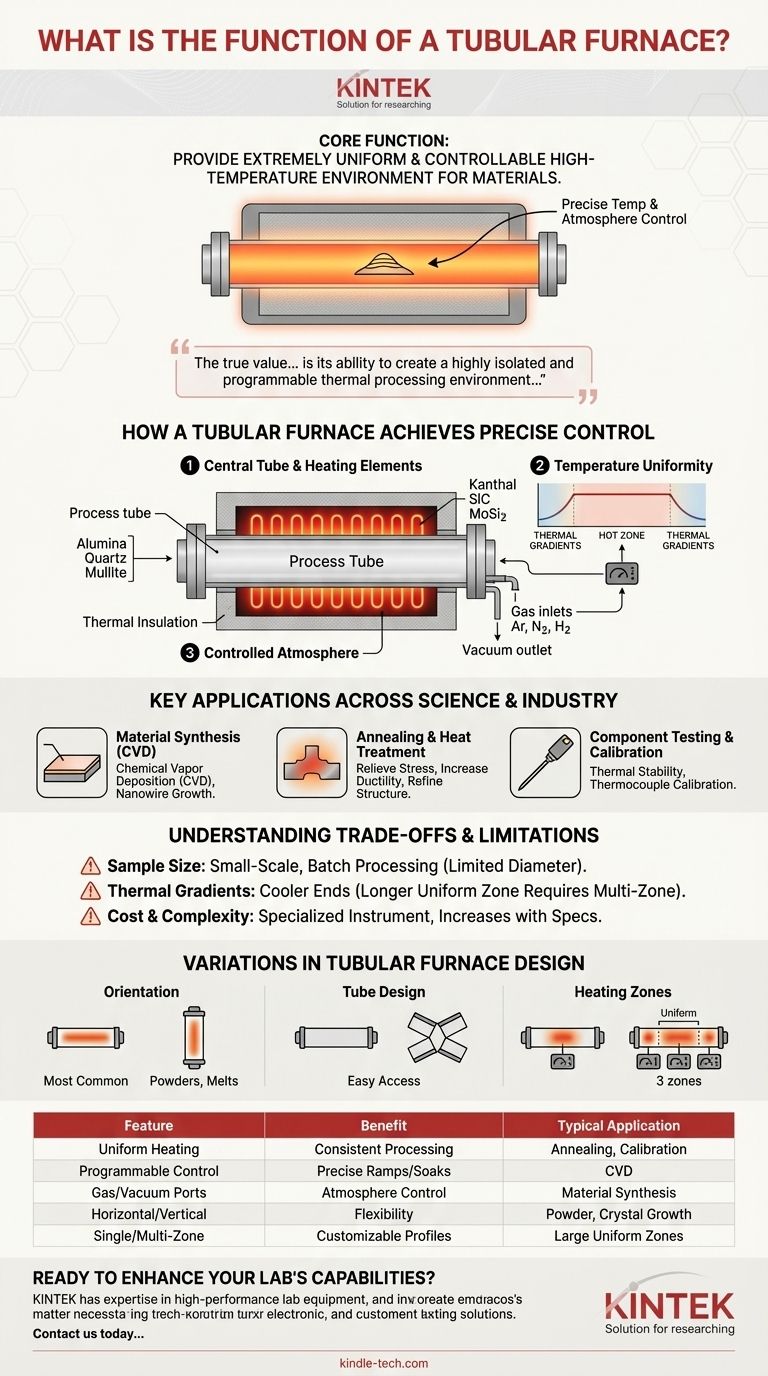

Cómo un horno tubular logra un control preciso

La función de un horno tubular se comprende mejor observando sus componentes principales y cómo trabajan juntos para crear un entorno controlado.

El tubo central y los elementos calefactores

El corazón del horno es el tubo de proceso, típicamente hecho de alúmina de alta pureza, cuarzo o mullita. Este tubo contiene la muestra y la aísla de los elementos calefactores.

Los elementos calefactores, como Kanthal (hasta 1200°C), Carburo de Silicio (SiC, hasta 1500°C) o Disilicuro de Molibdeno (MoSi2, hasta 1800°C), se colocan alrededor del exterior del tubo. Un aislamiento térmico de alta calidad rodea estos elementos para maximizar la eficiencia y asegurar una zona caliente estable.

Lograr uniformidad de temperatura

La geometría cilíndrica del horno promueve naturalmente una zona caliente uniforme en el centro del tubo. Un controlador programable gestiona con precisión la potencia enviada a los elementos calefactores, lo que permite rampas de temperatura, tiempos de mantenimiento y ciclos de enfriamiento controlados con exactitud.

Crear una atmósfera controlada

Los extremos del tubo de proceso se sellan con bridas que tienen puertos para el flujo de gas y el vacío. Esta es una característica crítica que permite a los usuarios introducir gases inertes (como argón o nitrógeno), gases reactivos (como hidrógeno) o crear un vacío, evitando la oxidación y permitiendo reacciones químicas específicas.

Aplicaciones clave en ciencia e industria

La combinación de control de temperatura y atmósfera hace que los hornos tubulares sean vitales para una amplia gama de aplicaciones.

Síntesis y purificación de materiales

Los hornos tubulares son esenciales para procesos como la Deposición Química de Vapor (CVD), donde los gases reactivos fluyen sobre un sustrato calentado para depositar una película delgada. También se utilizan para purificar materiales y cultivar estructuras novedosas como nanotubos de carbono o nanocables.

Recocido y tratamiento térmico

El recocido implica calentar un material a una temperatura específica y mantenerlo allí para aliviar tensiones internas, aumentar la ductilidad o refinar su estructura cristalina. El control preciso de un horno tubular es ideal para estos delicados procesos metalúrgicos.

Pruebas y calibración de componentes

Los ingenieros utilizan hornos tubulares para probar la estabilidad térmica de componentes y materiales. También se utilizan ampliamente para calibrar termopares y otros sensores de temperatura frente a una referencia de temperatura conocida y estable.

Comprensión de las ventajas y limitaciones

Aunque potentes, los hornos tubulares no son la solución para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para utilizarlos de forma eficaz.

Tamaño de la muestra y rendimiento

Por diseño, los hornos tubulares están destinados al procesamiento por lotes a pequeña escala. El diámetro del tubo limita inherentemente el tamaño de la muestra, lo que los hace inadecuados para la producción industrial de gran volumen.

Gradientes térmicos en los extremos

La temperatura solo es perfectamente uniforme en la zona caliente central. Los extremos del tubo siempre estarán más fríos, creando un gradiente térmico. Para aplicaciones que necesitan una zona uniforme más larga, se requiere un horno más largo o una configuración multizona.

Costo y complejidad

Estos son instrumentos especializados de alta precisión. El costo aumenta significativamente con temperaturas máximas más altas, diámetros de tubo más grandes y controles más sofisticados como el calentamiento multizona.

Variaciones en el diseño del horno tubular

Las diferentes necesidades de investigación han llevado a varias variaciones de diseño comunes.

Orientación horizontal vs. vertical

Los hornos horizontales son la configuración más común, ofreciendo una fácil carga y observación de las muestras. Los hornos verticales son más adecuados para procesar polvos, fundir materiales donde la gravedad es un factor o técnicas específicas de crecimiento de cristales.

Diseños de tubo dividido vs. tubo sólido

Los hornos de tubo dividido tienen bisagras y se pueden abrir a lo largo de su longitud. Esto permite una fácil colocación del tubo de proceso u observación de la muestra, especialmente si el tubo tiene una configuración compleja con múltiples entradas.

Control de zona única vs. multizona

Un horno de zona única tiene un conjunto de elementos calefactores y un controlador, creando una única zona caliente. Un horno multizona (típicamente tres zonas) tiene controladores independientes para la zona central y las zonas de los extremos, lo que permite al usuario ampliar la zona caliente uniforme o incluso crear un gradiente de temperatura específico a lo largo de la longitud del tubo.

Tomar la decisión correcta para su aplicación

La selección del horno adecuado depende completamente de su objetivo de procesamiento específico.

- Si su enfoque principal es el recocido uniforme o la calibración: Un horno horizontal de zona única suele ser la opción más práctica y rentable.

- Si su enfoque principal es la deposición de materiales (CVD) o el crecimiento de cristales: Un horno multizona proporciona el control superior necesario para crear una zona caliente grande y estable.

- Si su enfoque principal es trabajar con polvos o fundidos: Un horno vertical evitará el derrame de muestras y utilizará la gravedad a su favor.

- Si su enfoque principal es el intercambio rápido de muestras o la observación in situ: Un horno de tubo dividido ofrece la accesibilidad que necesita.

En última instancia, la función de un horno tubular es darle un control preciso sobre el entorno térmico y atmosférico, impulsando la innovación a nivel de material.

Tabla resumen:

| Característica | Beneficio | Aplicación típica |

|---|---|---|

| Zona de calentamiento uniforme | Procesamiento consistente de muestras | Recocido de materiales, calibración |

| Control de temperatura programable | Rampas, tiempos de mantenimiento y enfriamiento precisos | Deposición Química de Vapor (CVD) |

| Puertos de gas/vacío | Procesamiento en atmósfera controlada | Síntesis de materiales bajo gas inerte |

| Orientación horizontal/vertical | Flexibilidad para diferentes tipos de muestras | Procesamiento de polvos, crecimiento de cristales |

| Calentamiento de zona única o multizona | Perfiles de temperatura personalizables | Creación de grandes zonas calientes uniformes |

¿Listo para mejorar las capacidades de su laboratorio con un horno tubular? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos tubulares adaptados para la síntesis de materiales, el tratamiento térmico y la investigación avanzada. Nuestros expertos pueden ayudarle a seleccionar la configuración perfecta —horizontal o vertical, de zona única o multizona— para satisfacer sus necesidades de procesamiento específicas. Contáctenos hoy mismo para discutir cómo un horno tubular KINTEK puede aportar precisión, control y fiabilidad a los flujos de trabajo de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la función de un horno tubular? Lograr un procesamiento a alta temperatura preciso en una atmósfera controlada