En resumen, un horno de calcinación es un horno de alta temperatura diseñado para la precisión. Su función principal es calentar materiales en un entorno altamente controlado y limpio para "quemar" o eliminar materiales combustibles no deseados de un molde u otra pieza de trabajo. Esto se logra mediante ciclos de temperatura programables que aseguran un proceso completo, uniforme y sin daños.

La idea crucial es que un horno de calcinación no se trata solo de generar calor; se trata de ejecutar un programa térmico preciso. Su propósito es crear un vacío perfecto y limpio o tratar un material sin contaminarlo, lo cual es esencial para procesos como el moldeo por inversión, la calcinación y ciertos tratamientos térmicos.

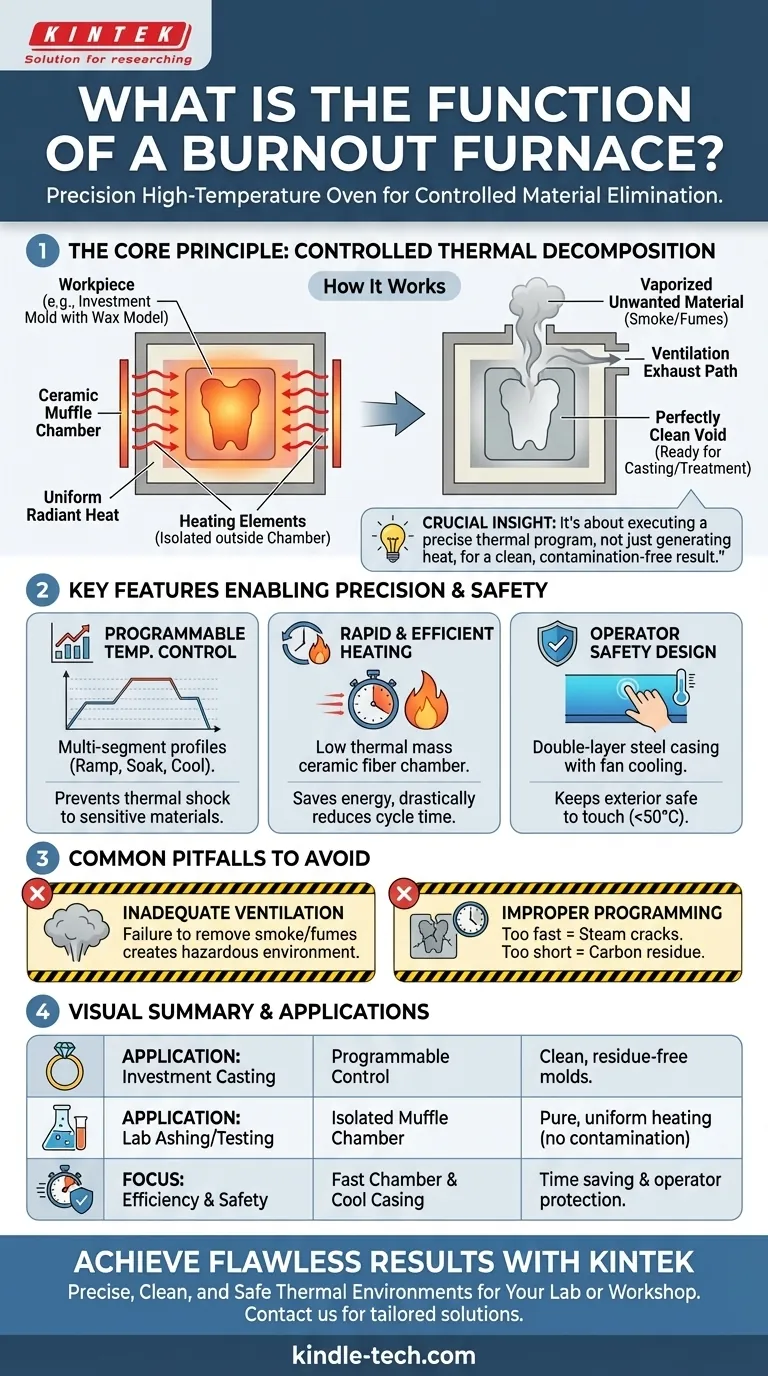

El Principio Central: Descomposición Térmica Controlada

Un horno de calcinación opera bajo un principio simple pero crítico: utilizar calor cuidadosamente administrado para descomponer y eliminar materiales específicos mientras se deja intacto y limpio el objeto principal. Esto se logra a través de dos elementos clave de diseño.

Eliminación de Materiales No Deseados

El término "calcinación" (burnout) se refiere al proceso central. En aplicaciones como el moldeo dental o de joyería, un modelo de cera se encapsula en un material similar al yeso llamado revestimiento (investment). Luego, el horno ejecuta un ciclo de calentamiento lento y preciso que derrite y vaporiza la cera, la cual sale del molde, dejando una cavidad perfectamente limpia lista para el metal fundido.

Protección de la Pieza de Trabajo

La mayoría de los hornos de calcinación son un tipo de horno de mufla. Esto significa que los elementos calefactores están separados de la cámara interna (la "mufla"), generalmente hecha de fibra cerámica. Este diseño evita que la pieza de trabajo quede expuesta a subproductos de la combustión o a la radiación directa de las bobinas calefactoras, asegurando un proceso limpio y previniendo la contaminación.

Garantizar un Calentamiento Uniforme

El diseño de la cámara aislada también elimina las variaciones de temperatura. Proporciona un calor radiante extremadamente uniforme desde todas las direcciones. Esto previene puntos calientes que podrían agrietar un delicado molde de revestimiento o causar resultados inconsistentes en un proceso de tratamiento térmico.

Características Clave que Permiten la Precisión

La función de un horno de calcinación se define por características diseñadas para el control, la eficiencia y la seguridad. Estas no son solo especificaciones; son las herramientas que permiten resultados repetibles y de alta calidad.

Control de Temperatura Programable

Los hornos modernos cuentan con controladores de múltiples segmentos. La capacidad de programar 30 o más segmentos permite a los usuarios crear perfiles de calentamiento complejos con velocidades de rampa específicas (qué tan rápido aumenta la temperatura), tiempos de remojo (mantenerse a una temperatura específica) y velocidades de enfriamiento. Este nivel de control es vital para prevenir el choque térmico en materiales sensibles.

Calentamiento Rápido y Eficiente

El uso de una cámara de horno de fibra cerámica es una característica significativa. Este material tiene una masa térmica muy baja, lo que significa que se calienta y se enfría rápidamente. Esto ahorra energía y reduce drásticamente el tiempo necesario para un ciclo de calcinación completo.

Seguridad del Operador

Manejar equipos que alcanzan más de 1000 °C requiere medidas de seguridad robustas. Una carcasa de acero de doble capa con refrigeración por ventilador es estándar. Este diseño disipa activamente el calor, asegurando que la superficie exterior permanezca por debajo de 50 °C y sea segura al tacto, lo cual es fundamental en cualquier laboratorio o taller profesional.

Errores Comunes a Evitar

Aunque son muy efectivos, el éxito con un horno de calcinación depende de comprender sus requisitos operativos. Ignorar estos aspectos puede llevar a procesos fallidos o riesgos de seguridad.

Ventilación Inadecuada

El proceso de "calcinación" genera humo y vapores a medida que se vaporizan materiales como la cera o los polímeros. El horno debe colocarse en un área bien ventilada, a menudo bajo un extractor dedicado, para eliminar de forma segura estos subproductos.

Programación Incorrecta

Usar un programa de calentamiento incorrecto es la causa más común de fallo. Aumentar la temperatura demasiado rápido puede hacer que la humedad en un molde de revestimiento se convierta en vapor, agrietándolo o destruyéndolo. Por el contrario, no mantener la temperatura el tiempo suficiente puede dejar residuos de carbono, lo que resulta en un producto final contaminado.

Tomar la Decisión Correcta para su Objetivo

Seleccionar y utilizar un horno de calcinación de manera efectiva se reduce a igualar sus capacidades con su aplicación específica.

- Si su enfoque principal es el moldeo por inversión (joyería, dental): La función más crítica es la capacidad del horno para ejecutar un ciclo lento y preciso de rampa y remojo para eliminar la cera limpiamente sin dañar el molde.

- Si su enfoque principal es la calcinación de laboratorio o las pruebas de materiales: La clave es el calentamiento uniforme y la cámara de mufla aislada, que garantizan resultados repetibles libres de contaminación.

- Si su enfoque principal es la eficiencia operativa y la seguridad: Las características esenciales son la cámara de fibra cerámica de calentamiento rápido y la carcasa de doble pared con tacto frío.

En última instancia, un horno de calcinación proporciona el entorno térmico controlado, limpio y seguro esencial para lograr resultados impecables en procesos de precisión.

Tabla Resumen:

| Función | Característica Clave | Beneficio |

|---|---|---|

| Eliminar Cera/Polímeros | Control de Temperatura Programable | Moldes limpios y sin residuos para el moldeo |

| Prevenir Contaminación | Cámara de Mufla Aislada | Calentamiento puro y uniforme para muestras de laboratorio |

| Garantizar Seguridad del Proceso | Carcasa de Doble Pared con Tacto Frío | Protección del operador durante ciclos de alta temperatura |

| Mejorar la Eficiencia | Fibra Cerámica de Baja Masa Térmica | Calentamiento y enfriamiento rápidos, ahorrando tiempo y energía |

¿Listo para lograr resultados impecables en su laboratorio o taller? Un horno de calcinación KINTEK proporciona el entorno térmico preciso, limpio y seguro esencial para los procesos de moldeo por inversión, calcinación y tratamiento térmico. Nuestra experiencia en equipos de laboratorio garantiza que obtenga una solución adaptada a sus necesidades específicas para máxima eficiencia y repetibilidad. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos térmicos de precisión!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cómo afecta la velocidad de calentamiento al punto de fusión? Evite mediciones inexactas en su laboratorio

- ¿Cuál es la teoría del horno de mufla? Logre un procesamiento de alta temperatura puro y controlado

- ¿Qué afecta el rango de fusión? Comprenda el papel crítico de la pureza y la estructura

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C

- ¿Qué se debe considerar al realizar la determinación del punto de fusión? Asegure la identificación precisa del compuesto y la evaluación de la pureza