En esencia, un calcinador es un horno industrial especializado diseñado para calentar materiales sólidos a una temperatura alta y controlada con precisión sin fundirlos. Su función principal es inducir una reacción química o un cambio de fase físico en el material. Este proceso, conocido como calcinación, se utiliza para eliminar sustancias volátiles como el agua y el dióxido de carbono, o para cambiar la estructura cristalina del material y dotarlo de nuevas propiedades deseadas.

Un calcinador no es simplemente un horno; es un reactor térmico. Su propósito es transformar una materia prima en una sustancia completamente nueva con características químicas y físicas específicas mediante la gestión meticulosa del calor, el tiempo y las condiciones atmosféricas.

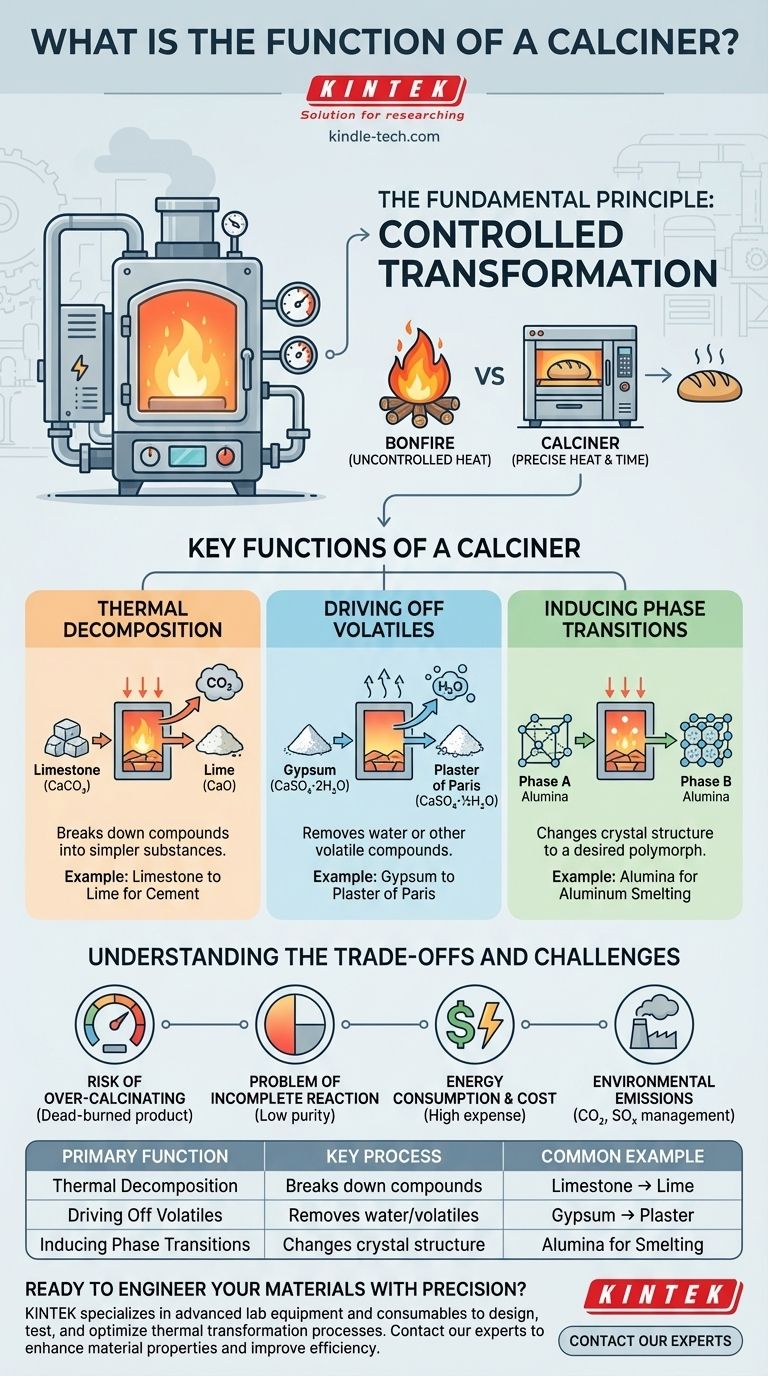

El principio fundamental: transformación controlada

Piense en un calcinador no como una hoguera, sino como un sofisticado horno de panadero. Una hoguera aplica calor sin control, mientras que el horno de un panadero aplica calor preciso durante un tiempo específico para transformar la masa en pan. El calcinador opera bajo este mismo principio de transformación controlada.

Más allá del calentamiento simple

El objetivo de la calcinación no es solo calentar algo. Es utilizar la energía térmica como herramienta para romper enlaces químicos u reorganizar la estructura interna de un material. Esto requiere un control preciso del perfil de temperatura: qué tan rápido se calienta el material, cuánto tiempo permanece a la temperatura máxima y cómo se enfría.

El objetivo: un nuevo material

El material que sale de un calcinador es fundamentalmente diferente del que entró. Puede ser más ligero, más poroso, más químicamente reactivo o tener una forma cristalina diferente. Todo el proceso está diseñado para producir este resultado específico de manera fiable y constante.

Funciones clave de un calcinador

Un calcinador realiza varias funciones distintas, a menudo simultáneamente, dependiendo del material y del resultado deseado.

Descomposición térmica

Esta es la función clásica de un calcinador. Implica calentar un compuesto hasta que se descompone en dos o más sustancias más simples.

El ejemplo más común es la producción de cal (óxido de calcio) a partir de piedra caliza (carbonato de calcio) para la industria del cemento. Cuando se calienta a más de 900 °C (1650 °F), la piedra caliza se descompone, liberando dióxido de carbono gaseoso y dejando atrás la cal altamente reactiva.

Eliminación de volátiles

Esta función implica eliminar agua u otros compuestos volátiles de un material. Esto puede incluir la eliminación de humedad simple o, más importante aún, agua químicamente ligada conocida como "agua de hidratación".

Un ejemplo clave es el procesamiento del yeso para fabricar yeso de París. El calcinador calienta cuidadosamente el yeso para eliminar una cantidad específica de sus moléculas de agua, cambiando su estructura química y permitiendo que se rehidrate más tarde para formar un sólido duro.

Inducción de transiciones de fase

Algunos materiales pueden existir en diferentes formas sólidas o estructuras cristalinas, conocidas como polimorfos. Se puede utilizar un calcinador para calentar un material a una temperatura específica para forzarlo a convertirse de una fase a otra.

Esto es fundamental en la producción de alúmina, el precursor del aluminio. Las diferentes fases de la alúmina tienen diferentes propiedades, y la calcinación se utiliza para producir la fase específica requerida para el proceso de fundición.

Comprensión de las compensaciones y desafíos

Operar un calcinador implica un equilibrio delicado. Una mala gestión del proceso puede provocar problemas significativos, que afectan la calidad del producto y la eficiencia operativa.

El riesgo de sobrecalcinación

Calentar un material durante demasiado tiempo o a una temperatura demasiado alta puede crear un producto no deseado. Por ejemplo, la cal "quemada en seco" se crea cuando se sobrecalcina, lo que la hace densa y químicamente inerte, lo que es inútil para muchas aplicaciones como la producción de cemento.

El problema de la reacción incompleta

Por el contrario, no calentar el material lo suficiente o durante un tiempo suficiente da como resultado una transformación incompleta. Esto deja materia prima sin reaccionar en el producto final, lo que reduce su pureza y rendimiento.

Consumo de energía y coste

Los calcinadores funcionan a temperaturas extremadamente altas y suelen ser piezas de equipo masivas. Como resultado, consumen mucha energía. Los costes de combustible o electricidad representan una gran parte del gasto operativo, lo que convierte la eficiencia energética en una preocupación crítica de diseño y operación.

Emisiones ambientales

El propósito mismo de la calcinación es a menudo eliminar gases como el CO2 (de la piedra caliza) o el SOx (de ciertos minerales). Estas emisiones deben capturarse, tratarse o gestionarse de otro modo para cumplir con las normativas medioambientales, lo que añade complejidad y coste a la operación.

Cómo enfocar la calcinación para su objetivo

El diseño y funcionamiento específicos de un sistema de calcinador están dictados enteramente por las propiedades deseadas del producto final.

- Si su objetivo principal es crear un producto altamente reactivo (como cal para cemento): Su prioridad debe ser el control preciso de la temperatura para lograr una conversión completa sin provocar la quema en seco.

- Si su objetivo principal es la pureza del material y una estructura cristalina específica (como para catalizadores o cerámicas técnicas): Debe priorizar el control meticuloso tanto del perfil de temperatura como de la atmósfera del horno (por ejemplo, rico en oxígeno frente a pobre en oxígeno).

- Si su objetivo principal es el secado a granel simple o la eliminación de humedad: Un sistema menos complejo y de menor temperatura centrado en maximizar el tiempo de residencia y el flujo de aire puede ser la solución más eficiente.

En última instancia, un calcinador es una herramienta industrial esencial para convertir una sustancia prima y común en un material de valor añadido altamente diseñado.

Tabla de resumen:

| Función principal | Proceso clave | Ejemplo común |

|---|---|---|

| Descomposición térmica | Descompone compuestos en sustancias más simples | Piedra caliza a Cal (CaCO₃ → CaO + CO₂) |

| Eliminación de volátiles | Elimina agua u otros compuestos volátiles | Yeso a Yeso de París |

| Inducción de transiciones de fase | Cambia la estructura cristalina a un polimorfo deseado | Producción de alúmina para la fundición de aluminio |

¿Listo para diseñar sus materiales con precisión?

Ya sea que necesite desarrollar un producto altamente reactivo, lograr estructuras cristalinas específicas para cerámicas técnicas o eliminar eficientemente volátiles, el proceso de calcinación correcto es fundamental. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados para ayudarle a diseñar, probar y optimizar sus procesos de transformación térmica.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus propiedades de los materiales, aumentar la eficiencia e impulsar la innovación en su laboratorio o planta piloto.

Guía Visual

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el propósito del pretratamiento de las muestras de carbón? Asegure una pirólisis precisa con secado con nitrógeno

- ¿Qué es el método de deposición química de vapor modificada? El proceso de adentro hacia afuera para fibras ópticas ultrapuras

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad