En esencia, un horno de crisol es un dispositivo de alta temperatura diseñado para una función principal: contener un material dentro de un recipiente, conocido como crisol, y calentarlo hasta que se vuelva fundido. Este proceso es fundamental para aplicaciones que requieren la forma líquida de una sustancia, más comúnmente para fundir metales, crear aleaciones o trabajar con materiales como vidrio y cerámica.

El propósito esencial de un horno de crisol es realizar una fusión controlada. Mientras que otros hornos alteran los materiales sólidos mediante tratamiento térmico, el papel del horno de crisol es específicamente transformar los sólidos a un estado líquido para verter y dar forma.

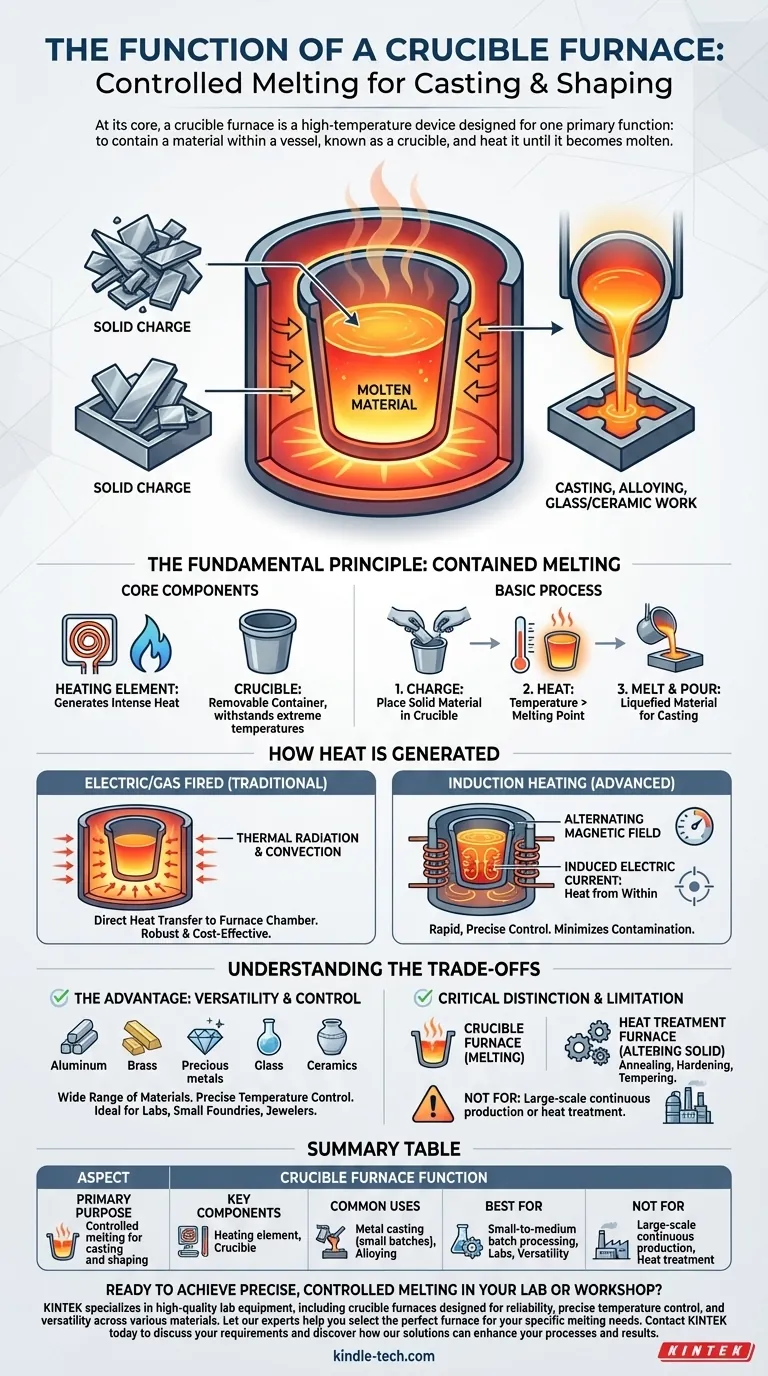

El Principio Fundamental: Fusión Contenida

La función de un horno de crisol se define por sus dos partes clave que trabajan en conjunto. Su diseño es elegantemente simple y se centra en alcanzar y mantener el punto de fusión de un material.

Los Componentes Principales

Un horno de crisol consta de un elemento calefactor y un crisol. El elemento calefactor, alimentado por electricidad o gas, genera el calor intenso necesario para la fusión.

El crisol es el recipiente extraíble que contiene el material de carga. Está hecho de materiales refractarios como grafito, carburo de silicio o arcilla, que pueden soportar temperaturas extremas sin reaccionar con la sustancia que se está fundiendo.

El Proceso Básico

La operación es sencilla. Un material sólido, como chatarra, lingotes o polvo metálico, se coloca dentro del crisol. El horno se activa y el elemento calefactor transfiere energía térmica al crisol y su contenido.

La temperatura se eleva por encima del punto de fusión del material y se mantiene allí hasta que toda la carga se licúa. Este material fundido se puede verter luego en un molde para crear una pieza fundida.

Cómo se Genera el Calor

Aunque el objetivo siempre es la fusión, el método de generación de calor puede variar, lo que afecta la eficiencia y la aplicación del horno.

Resistencia Eléctrica o Calentado por Gas

El método más común implica bobinas de resistencia eléctrica o quemadores de gas que calientan directamente la cámara del horno. El calor se transfiere al crisol mediante una combinación de radiación térmica y convección. Este es un enfoque robusto y rentable para muchas aplicaciones.

Calentamiento por Inducción

Un método más avanzado es el calentamiento por inducción. En estos hornos, una bobina eléctrica genera un potente campo magnético alterno alrededor del crisol.

Este campo magnético induce una fuerte corriente eléctrica directamente dentro de la carga metálica conductora dentro del crisol, lo que hace que se caliente y se funda rápidamente de adentro hacia afuera. Este método ofrece un excelente control de la temperatura y minimiza la contaminación.

Comprendiendo las Ventajas y Desventajas

Un horno de crisol es una herramienta versátil, pero no es una solución universal. Comprender sus ventajas y limitaciones es clave para usarlo correctamente.

La Ventaja: Versatilidad y Control

Los hornos de crisol son valorados por su capacidad para fundir una amplia gama de materiales, desde aluminio y latón hasta metales preciosos, vidrio y cerámica. Su tamaño relativamente compacto y su control preciso de la temperatura los hacen ideales para laboratorios, pequeñas fundiciones, joyeros y artistas.

La Distinción Crítica: Fusión vs. Tratamiento Térmico

Un punto común de confusión es comparar un horno de crisol con un horno de tratamiento térmico (como un horno de vacío). La función de un horno de crisol es fundir un material para la fundición.

Un horno de tratamiento térmico, por el contrario, se utiliza para alterar las propiedades físicas y químicas de un material sólido mediante ciclos controlados de calentamiento y enfriamiento, como el recocido (ablandamiento), el templado (endurecimiento) o el revenido. Aunque algunos hornos avanzados pueden hacer ambas cosas, sus propósitos principales son distintos.

La Limitación: Tamaño del Lote

Los hornos de crisol son inherentemente herramientas de proceso por lotes y generalmente se utilizan para volúmenes pequeños a medianos. No son adecuados para la producción continua a gran escala que se observa en operaciones industriales que utilizan equipos como altos hornos.

Tomando la Decisión Correcta para su Objetivo

La selección del equipo térmico adecuado depende completamente de su resultado deseado.

- Si su enfoque principal es la fundición, la aleación o la fusión de pequeños lotes: Un horno de crisol estándar de gas o eléctrico es su herramienta ideal debido a su sencillez y eficacia directa.

- Si su enfoque principal es alterar las propiedades de piezas metálicas sólidas (por ejemplo, endurecer una hoja): Necesita un horno de tratamiento térmico dedicado, no un horno de crisol.

- Si su enfoque principal es la fusión de alta pureza con control rápido y preciso: Un horno de crisol de inducción es la opción superior para minimizar la contaminación y maximizar la eficiencia.

En última instancia, la función de un horno de crisol es proporcionar un entorno controlado para convertir un sólido en líquido.

Tabla Resumen:

| Aspecto | Función del Horno de Crisol |

|---|---|

| Propósito Principal | Fusión controlada de materiales para fundición y conformado |

| Componentes Clave | Elemento calefactor (eléctrico/gas/inducción) y un crisol extraíble |

| Usos Comunes | Fundición de metales (joyería, pequeñas fundiciones), aleación, trabajo con vidrio/cerámica |

| Mejor Para | Procesamiento por lotes pequeños a medianos, laboratorios y aplicaciones que requieren versatilidad |

| No Para | Producción continua a gran escala o tratamiento térmico de piezas sólidas (por ejemplo, recocido) |

¿Listo para lograr una fusión precisa y controlada en su laboratorio o taller?

Ya sea que esté fundiendo metales, creando aleaciones o trabajando con materiales avanzados, contar con el equipo adecuado es crucial para el éxito. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de crisol diseñados para la fiabilidad, el control preciso de la temperatura y la versatilidad en diversos materiales.

Deje que nuestros expertos le ayuden a seleccionar el horno perfecto para sus necesidades específicas de fusión. Contacte a KINTEK hoy mismo para discutir sus requisitos y descubrir cómo nuestras soluciones pueden mejorar sus procesos y resultados.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo mejoran los homogeneizadores ultrasónicos o los disruptores celulares la eficiencia de digestión de los sustratos en la fermentación oscura?

- ¿Cuáles son los parámetros importantes que afectan el proceso de pulverización catódica (sputtering)? Domine el control de la deposición de películas delgadas

- ¿Cuáles son las ventajas del XRF portátil? Logre un análisis elemental instantáneo en el sitio

- ¿Cómo contribuye un agitador magnético calefactor de temperatura constante que recolecta calor a la des lignificación de la madera?

- ¿Cuáles son los usos de la centrifugadora en la vida cotidiana? Desde los lácteos hasta los detergentes, vea cómo la separación impulsa su mundo

- ¿Qué es el método Nujol? Una guía rápida para la espectroscopia IR de muestras sólidas

- ¿Cuáles son los dos usos de un horno de laboratorio? Secado y esterilización con precisión

- ¿Qué aparato se utiliza para calentar en un laboratorio? Una guía para elegir la herramienta adecuada